杭州特盈总经理蔡晖表示,此项目为富氧燃烧工艺技改项目,而非富氧燃烧技术应用项目,因为不仅仅是加装了富氧装置,更是对整条生产线热工系统进行了动态匹配优化。富氧燃烧不是在烧成系统上加上富氧装置那么简单,需要对生产线工况有充分的了解,并且做好技术匹配工作。成熟的制氧技术、能够为水泥生产线提供稳定的相应富氧浓度,加上合理的工艺匹配,已实现吨熟料节煤8-10kg的预定目标。目前,该项目已经获得8项富氧燃烧技术专利。

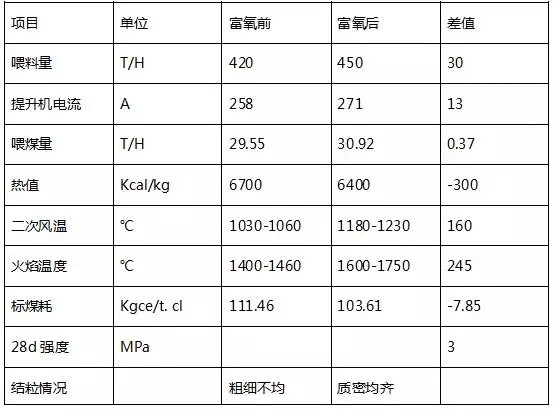

据了解,莒州水泥此富氧燃烧改造项目自完成以来,窑至今已高产平稳运行近五个月,熟料日产量平均提高400吨(标题及文中所有数据按照420吨计),增产率达到6.7%。产量稳定期间,通过中控显示喂煤量计算,平均节煤率达到8%以上热工标定煤耗降低7.8kgce/t.cl。火焰温度平均提高200℃以上(随煤粉热值、富氧纯度、燃烧器参数改变),二次风温平均提高150℃左右,余热发电也得到了较明显的提高,窑操反馈喂料量显著增加,窑电流稳定,火焰刚度好、强度高,熟料结粒、外观、强度提高;熟料质量显著改善,28d强度增加3Mpa,f-cao合格率提高。窑抗波动能力显著提高,中控员操作更加省心。

西南科技大学承担此次富氧技改热工标定出具运行数据为:

蔡晖认为,理论和实际证明,深冷直送制氧更适合水泥生产线富氧燃烧工艺技术改造。与传统制氧方式相比,新式深冷直送富氧燃烧技术具有直送压力高低可调、不含水份、高温助燃及低温吹煤粉、纯度稳定、温度恒定、浓度可调、能耗低、操作安全、副产品利用等其它方法无法比拟的绝对优势。

杭州特盈几经探索,将水泥生产线富氧燃烧工艺技改方案分成了六个阶段:

1、独家专利技术的新式深冷法直送富氧助燃节能装置(氧浓度为27-39可调,富氧流量75%-105%的可调)和独家技术合作定制的专用低氮富氧助烧器以及在线火焰温度测温仪的设计和安装。富氧管路分三路,第一路温度约100℃,进入窑头燃烧器作为轴流风和旋流风;第二路温度约15℃作窑头喷煤替代窑头送煤风罗茨风机;第三路温度约15℃作窑尾喷煤替代窑尾送煤风罗茨风机。

2、窑头、窑尾煤粉输送管道及喂料靴的匹配设计和改造。

3、篦冷机的匹配设计和改造。

4、强化预热器换热效果的匹配设计和改造。

5、窑系统降耗改造。

6、分解炉富氧分级燃烧的匹配设计和改造。

通常情况下,通过第一个阶段以后富氧燃烧工艺技改的效果就能得到明显的体现,水泥企业煤耗会大幅度降低,在完成之后的五个阶段改进之后,富氧技术将真正与水泥生产线融为一体,实现最大限度的节能降耗。

如今行情下,水泥企业工艺技改的目标首先是节能提产,蔡晖提到富氧燃烧技术的节能效益主要有:

1.节煤率可达8-15%的效益

2.磨煤电耗x电价x年节原煤计算年可节约的电费

3.水泥熟料抗压强度提高的经济效益。

4.提产部分的销售效益

5.余热发电增加及副产品液氮销售的效益

6.按炉窑每公斤中质煤实际烟气量8m³折算年可降低的烟气减排效益。按照1kg标准煤=2.5kg-CO2折算年可降低的二氧化硫减排效益。

采用富氧熟料煅烧综合技术后,在接近海平面位置,日产5000t/d预分解窑水泥熟料生产线,产量增加700t/d,平均标煤耗从110.6gce/t.cl降低到103.6kgce/d,若投富氧之后熟料出口温度与未投富氧相当,则标煤耗应降低8.43 kg/t.cl。

篦冷机大修后,进一步提高三次风温度,降低出篦冷机熟料温度,煤耗还可进一步降低。

蔡晖表示,“我们杭州特盈未来的目标是,通过富氧燃烧工艺动态匹配技术将水泥生产线综合节能效益达到15-30%,并且有效控制氮氧化物生成,最大程度降低水泥企业环保和能耗成本。”(技改详询:18910037609)