除尘器的大致除尘原理是利用强电场使气体电离,产生电晕放电,进而使粉尘荷电,并在电场力的作用下,将粉尘从气体中分离出来的除尘装置,电除尘器较其它除尘方式有很多优点:能处理大流量气体及高温或腐蚀性气体、设备机构简单、耐高温,目前电除尘器在水泥行业的应用仍然很广泛。但在目前实施的新排放标准下,早期按50mg/Nm3排放标准设计配置的电除尘器,在现实生产中,遇到高比电阻粉尘或工况不稳定的情况下,电除尘器的除尘效率已很难应对和满足新的排放标准。

中国建材湖州煤山南方水泥,拥有2500T/D生产线两条,窑头窑尾均采用电收尘,在国家新标准实施之前,是等待新标准实施后倒逼企业进行超低排放改造,还是江苏一品主动进行改造尝试?在对电除尘器进行电改电超低排放技术改造前,江苏一品组织相关部门,多次对国内外各类除尘方案和技术进行研究判析,在电改袋、电改电、电袋复合三种方案中,我们经过多次讨论和审慎考察,最终大胆确定了选用“电改电”来尝试做超低排放的改造方案!

现将改造过程中所尝试的技术路线进行浅显论述并将改造效果与大家共同分享:

首先,江苏一品技术团队系统的分析了影响水泥窑电收尘器除尘效率的主要因素,认为水泥窑电收尘器的除尘效率除了与除尘器初始设计的排放标准有关外,在很大程度上还与内部结构的完好、电气控制系统的技术性能、粉尘特性等有关重要的关联性。

针对影响电除尘器除尘效率的几大因素,煤山南方水泥制订了以下几个步骤,对电除尘器进行了技术改造:

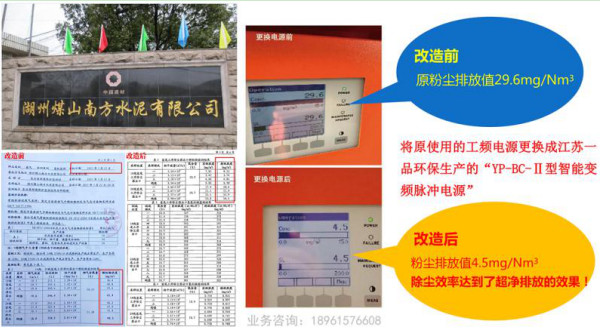

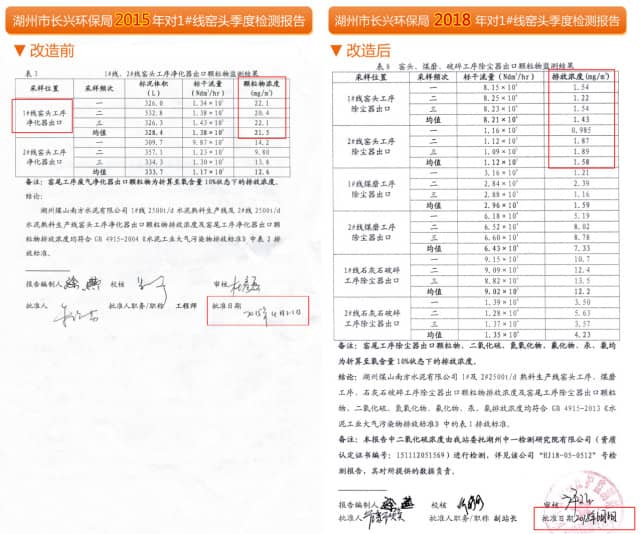

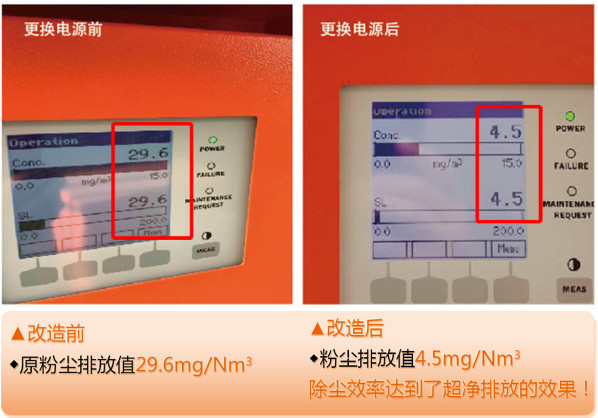

湖州煤山南方水泥改造前后数据对比

一、除尘器本体:

除尘器本体内部:

1、将一、二电场阴极线由原来的V15线全部更换成一种新型电晕线,第三电场阴极线由原来的V15线全部更换成圆钢V15加强线。

新型电晕阴极线,它根据放电强度及电流密度分布的均匀性程度的差异具有不同的作用,电晕线的选用至关重要,针对不同特点,技术上对电晕线的关键要求有两点,一是牢固可靠,二是电气性能好,新型电晕线,保证在运行中不断线,而且它的电晕电流大,起晕电压低,尤其重要的对提高阳极板的有效利用率和防止反电晕的产生效果十分明显,由于它主要靠芒刺尖端放电,电风强烈,所以即使在高粉尘浓度条件下,也不会产生电晕封闭。

在第一、二电场,由于含尘量较高,采用电晕电流大的新型电晕线,其芒刺附近电风强烈,所以可有效的防止第一、二电场的电晕封闭现象。提高对经过一二电场粉尘的荷电效率,使粉尘在经过一二电场时,即能完成80-90%的除尘效率;

第三电场则采用电流密度均匀性程度极好的V15加强极线,防止高比电阻状况下的反电晕或局部反电晕现象的发生,也不会因过大的电晕电流而使振打清灰更为困难。

2、对阳极系统阳极板进行补、焊、加固,对限位卡子、板底部紧固螺栓检修,对极排定位、极排同极距、平面度调整等进行检修。

3、阴极加热系统检修,阴极悬挂装置清理,绝缘套管检修;阴极框架检修;异极距检测与调整等。

4、对入口分布板进行校正检修;

气流分布的均匀程度,直接关系到除尘效率,特别是在高粉尘浓度、高比电阻及高除尘效率的要求下,气流分布的均匀性程度显得尤为重要,为了使流入电场的含尘气体均匀经过电场,必须对入口分布板进行检修和校正。

5、绝缘子、瓷转轴保护措施

一般工况起动低负运行时,此时进入电除尘器的烟气温度低、负压低,烟尘容易吸附在瓷轴和绝缘子上,如除尘器开始升压投运,则容易产生瓷套、瓷轴被高压击穿,必须采用给瓷套、瓷轴设置热风吹扫装置,使油雾与低温进入不到瓷套、瓷轴所在空间,此外对绝缘子小室单独加热,并设置准确的温控装置,一方面保证了绝缘子室加热稳定性和可靠性,另一方面,由于加热范围减少,有效地延长了电加热器的寿命,减少电除尘器的耗电。

6、对三电场部分部位进行特殊处理,防止拉链机漏风将粉尘从下料槽不经电场逃逸到出风口,随气流排出。

除尘器本体外部:

必须保证壳体完好,对破损漏风现象进行有效检修。壳体保温方面,为了防止电收尘器内气体结露,我们煤山南方对电收尘器外壳敷设的保温层,选用岩棉毡或新型超细玻璃棉毡等材料进行保温,使用后效果良好。对灰斗和顶盖的保温最为重要,如灰斗保温不好易引起下灰不畅。所以顶盖保温除保证保温层厚度和严密不漏风外,我们采取在沉淀极悬挂角钢上铺一层3mm厚钢板,然后在钢板上铺一层100mm厚的岩棉毡,以增加保温和密封效果,防止气流进入沉淀极上部与顶盖之间的无电场区造成气流短路。

二、振打部分:

振打部分是电收尘重要的工作部件之一,其工作状态和振打周期、频率、强度的大小对收尘效率起着重要作用。沉积在电除尘器收尘极表面上的粉尘量,对收尘效果具有很大影响,尤其是窑头,有时粉尘的高比电阻会导致其粘附性增大,这样会导致需要提高除尘器振打强度以清除电极上的粉尘层,这也将造成正常情况下的二次扬尘加大,最终降低了除尘器除尘效率。如果振打方式设计不科学,振打传导力不足,清灰效果差,很大程度上影响电晕释放。

1、我们采用将阴极顶部振打改为侧部绕臂锤振打。该结构振打落点准确且可靠有力,阴极振打改为此结构方式后,使用效果良好。

2、打破传统振打方式,设计最佳振打周期和时序,对振打系统进行技术优化,采用阴阳极振打交叉进行,前后电场分时及降功振打等措施,使极板极线始终保持在最佳电晕状态;

3、对第三电场实行短时快频振打,消除二次扬尘,减少粉尘从未尾电场排出的机率。

三、控制电源:

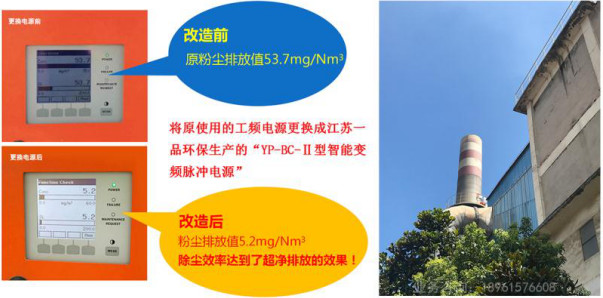

我们生产线原使用控制电源为工频,功率偏小,电源技术采用简单的直流波形输出,运行电压偏低,对粉尘荷电效率不高,无法有效解决高比电阻粉尘及应对反电晕工况,只能满足国家原来的排放标准,在新的排放标准下,根本无法达标排放。水泥窑电除尘器,要想提高除尘效率,达到超低排放,除尘器本体的技术改造是重要基础,但是除尘电源的选择,却是重要的关键因素,除尘电源的技术先进与否,关系到整体除尘效率核心问题!

江苏一品环保董事长袁树伟

在确定选用电改电方案前,我们对除尘电源进行了专项考察,查阅了国内外先进的除尘电源技术,考察了国内多家除尘电源生产企业,经技术专业比较,多方论证,最终选择了由江苏一品环保研发生产的与国外先进除尘电源技术同步的“YP-BD-M型智能变频脉冲电源”。

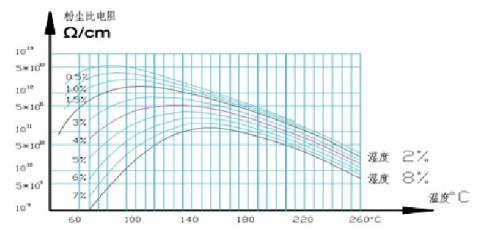

窑头粉尘比电阻曲线

我们原有的工频电源工作频率为50HZ,采用直流供电,控制系统进行可控硅调压时,供电不连续,无法应对高比电阻粉尘,且工作电压仅可达到达30-40KV,更换成新的“智能变频脉冲电源”后,电场电压已可以提升至60-72KV;运行电流比原工频电源提高了1.5-2倍,火花后电压恢复快。由于智能变频脉冲电源采用直流叠加高幅值的脉冲,峰值电压高,单位空间内被激发的电子密度大,更加有效轰击粉尘粒子表面,从而使粉尘获得更快的趋近速度,让带负电的粉尘到达阳极后,缓慢中和变成中性粉尘,有利于振打后粉尘剥离落入灰斗,提高除尘效率。在提高电场电压的同时,能有效提高对高比电阻粉尘和细微粒径粉尘的荷电效率,大幅提高了电场的除尘效率,减少粉尘排放。

四、粉尘比电阻调节:

电除尘器工作适宜的粉尘比电阻范围是10^4-10^11Ω.cm,而窑头余热利用锅炉投运之后,烟气温度从200℃以上降至90~130℃,粉尘比电阻从<10^11Ω·cm上升到>10^12Ω·cm,如附图,烟气温度在90~130℃范围内,粉尘比电阻正处于极大值附近,只有适当增加烟气中的湿度,使得粉尘比电阻降低到合适的范围,除尘效率才能相应提高。

改造前后的在线监测对比

粉尘比电阻的合适阻值,直接关系到除尘效率,因煤山南方水泥地处浙江长兴地区,全年气候湿润,粉尘比电阻比较适中,暂无需进行烟气调质。每个企业应根据生产线所处地理环境及气候因素,尤其是北方和西部地区,在进入秋冬季,空气干燥和工况不稳使入口温度过高的时候,造成粉尘比电阻过高,容易导致排放超标,所有在对窑头电除尘器进行系列技术改造后,要想稳定的达到超低排放,我们建议采用江苏一品环保的“烟气调质技术专利(ZL 201610048096.8)”对窑头除尘器入口粉尘进行比电阻调节,在工况不稳或粉尘比电阻增高时开启,作为备用调节手段和措施,对电除尘器入口粉尘进行烟气调质,提高粉尘荷电机率,达到将粉尘排放控制在标准以内。

通过以上几条技术改造和措施,改造前后的粉尘排放变化,用环保部门的季度检测报告和国控在线监测与大家共享改造成果:

煤山南方水泥本次技改中,除尘器本体检修和改造,是利用停窑检修期间完成的。为验证智能变频脉冲电源的除尘效率,除尘电源是在生产期间进行不停窑更换的,更换前在线监测显示粉尘排放为29.6 mg/Nm3,更换完成后,监测仪显示粉尘排放很快降低至4.5 mg/Nm3左右,除尘效果显著且直观真实!

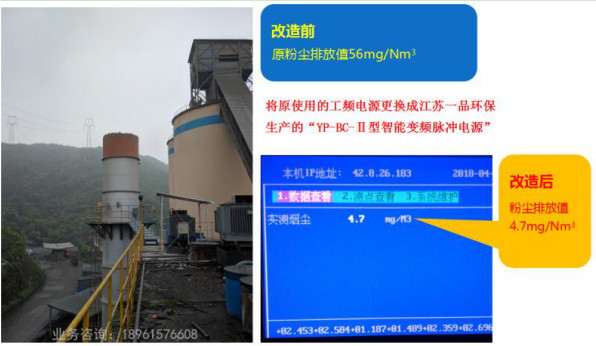

湖州槐坎南方水泥改造前后数据对比

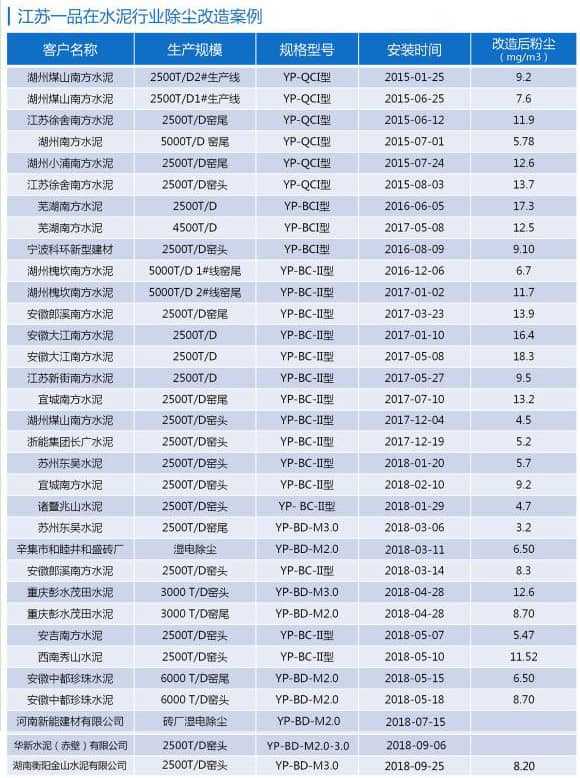

目前,该套电除尘超低排放改造技术和方案,已由江苏一品环保在90余条水泥生产线上应用和验证,均获得了非常显著的效果。实践证明,水泥行业原有的电除尘器,只要能确保除尘器本体各项工况完好,并对电场内部加以技术改造,配合生产工艺的严格把控,选择合适先进的除尘电源,使粉尘达到超低排放,完全可以实现!