然而,技术上各自为阵、改造上不能系统考虑,盲目的改造,大多以效果不理想而告终,单一的电源更换或仅对除尘器本体进行改造,根本无法长期稳定的达到<30 mg/Nm3 、 20 mg/Nm3 新排放标准,更无从谈起达到<10 mg/Nm3 超低排放的效果。

在升级改造无望的情况下,于是,众企业纷纷选择电改袋来应对严酷的环保政策。布袋除尘器在初装后,其滤尘效率相当不错,这也导致了一些水泥生产企业,片面的认为只要布袋不破,除尘效果会长期稳定,一些布袋生产企业的营销人员,也会以此概念混淆用户,其实真正懂得水泥生产工艺的人都知道,布袋除尘器用在窑尾是完全可以的,但是用在水泥生产线的窑头,由于是熟料加工,所产生的烟气温度和粉尘的粘结性,使用袋除尘并不是十分合适。

而且,袋除尘有其致命的弱点——在滤料寿命周期内,袋除尘的除尘效率会随着使用时间,自然的持续的衰减。袋除尘同时与烟气温度、滤速(与压力损失密切相关)、粉尘粘度等决定了袋过滤效率,其中,覆膜滤料以膜材料的孔径决定过滤效率。而且,随着使用时间的延长,覆膜孔径磨损扩大,覆膜或滤料绒毛磨损到一定程度时,即便布袋没有破损,粉尘排放也必然超标。

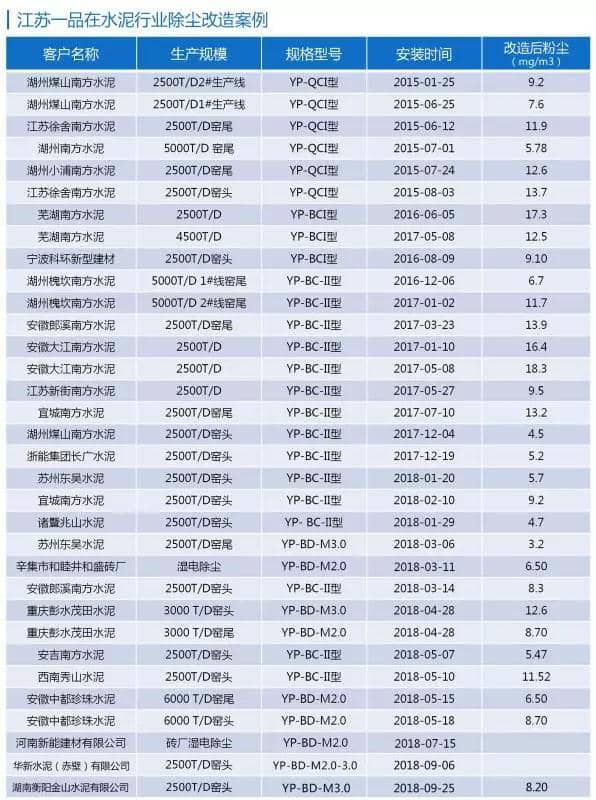

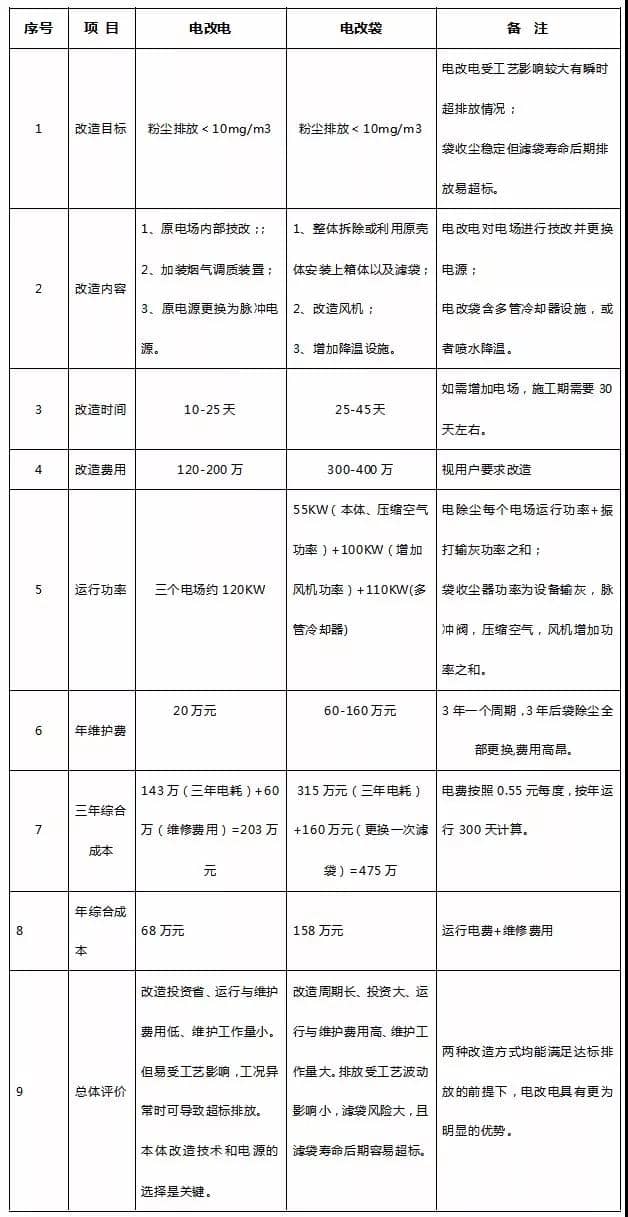

通过以2500t/d熟料生产线为例的除尘改造对比,我们来看电改电、电改袋的各自优缺点:

2500t/d熟料生产线电改电、电改袋改造及维护费用对比表

通过上表,我们可以一目了然的看出,电改电和电改袋之间的优劣势。那么,既然电除尘器经技术改造后,仍有这么大的经济优势,为什么许多企业选择了高昂改造费用的电改袋?经走访发现,由于信息渠道的缘故,许多企业无法获悉新的改造技术或可靠的电改电改造方案,选择电改袋也是无奈之举!

通过上表,我们可以一目了然的看出,电改电和电改袋之间的优劣势。那么,既然电除尘器经技术改造后,仍有这么大的经济优势,为什么许多企业选择了高昂改造费用的电改袋?经走访发现,由于信息渠道的缘故,许多企业无法获悉新的改造技术或可靠的电改电改造方案,选择电改袋也是无奈之举!

综合分析认为,目前水泥窑现有电除尘器不能达标排放的主要原因,无外乎下列几大因素:

1、电除尘器本体原始设计收尘面积,满足不了现有排放标准;

2、电除尘器使用年久或维护不到位,致使内部结构老化、腐蚀严重,极板极线变形或缺失,系统漏风、振打传动不力致积灰严重等,致使二次电压不高,二次电流偏小。

3、早期窑头电除尘配置的多为单相工频电源,单相工频控制系统和可控硅电源,技术特性不能满足新的排放要求。

4、水泥生产线余热发电的利用,在AQC停用时,容易导致除尘器入口温度过高,造成电场内粉尘比电阻升高,形成反电晕现象,影响收尘效率。

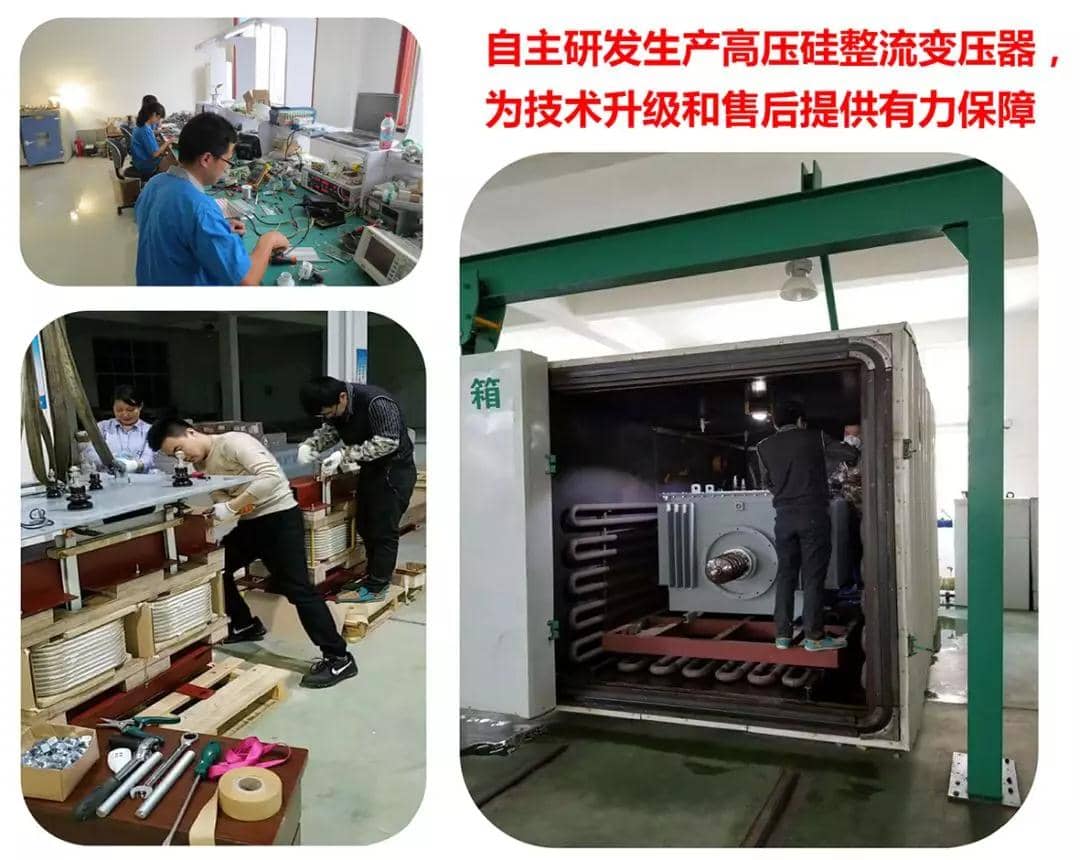

那么,电除尘器是否真的在水泥行业将终结使命?作为专注高端除尘电源技术研发的江苏一品环保,虽然是行业后起之秀,却当仁不让的承担起技术攻关的社会责任,决意要在电除尘上突破技术瓶颈,让传统电除尘通过改造也能达到超低排放效果。

在充分判析研究电除尘器结构和原理的基础上,江苏一品总结出两条重要结论:

1、对电除尘器进行技术改造是达到超低排放的重要基础;

2、除尘电源是提高除尘效率的核心。

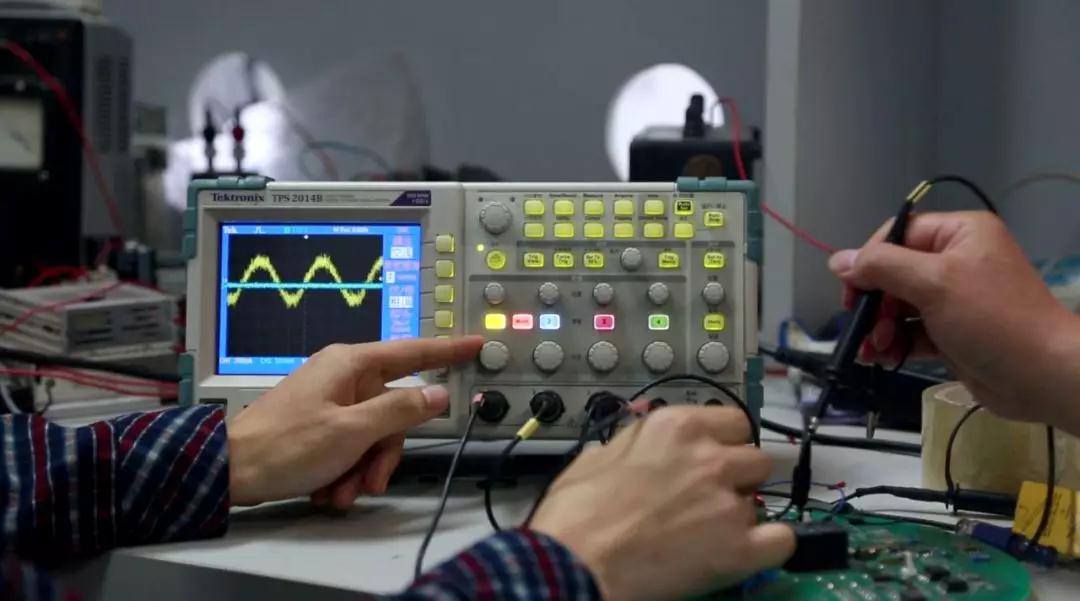

电源技术直接影响到电除尘器收尘效率,能否对进入电场的粉尘形成有效荷电,荷电量是否饱和,科学调配振打次序,系列问题都是影响越低排放的关键因素。为此,江苏一品组织了技术攻关团队,针对问题,解决问题!

系统技术再升级

系统技术再升级

控制系统测试

高校专家指导

高校专家指导

反复测试

反复测试

经过不懈努力,并在已经拥有水泥行业丰富电改电达标改造经验的基础上,江苏一品环保通过反复认证和测试,终于成功总结出了一套稳定可靠的“水泥窑电除尘超低排放改造技术”系统方案,具体步骤,大体有以下几点:

一、本体技术改造和检修:

除尘器本体是达标和超低排放的重要基础,有些水泥生产企业,本体使用年久,内部已腐蚀严重,壳体漏风,但是企业既想达到超低排放效果,又不想投入对本体进行技术改造,仅仅要求更换电源,却要求达到超低排放效果,这是不科学不合理的。必须对电除尘器本体进行检修改造使其设备、装置符合要求,且工作状态完好,并按下列改造方案实施,才可能达到超低排放目标。

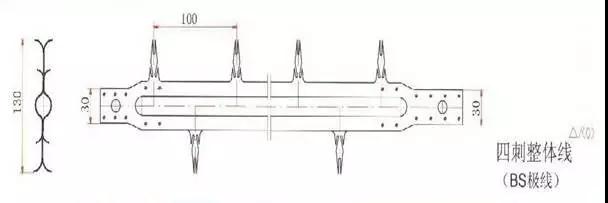

1、将除尘器前端电场阴极线由原来的V15线全部更换成新型芒刺线,末尾场阴极线全部更换成圆钢V15加强线。

并对电场本体清扫清灰前全面检查,极板、极线、灰斗等处清灰,特别是本体内的极板变形与极线变形的问题,会导致电场二次电压无法达到理想状态,从而导致电场收尘效率低下。

BS新型整体管状芒刺线是一种系列芒刺线,它根据放电强度及电流密度分布的均匀性程度的差异具有不同的作用,在第一、二电场,由于含尘量较高,采用电晕电流大BS极线,其芒刺附近电风强烈,所以可有效的防止第一、二电场的电晕封闭现象。末尾电场则采用电流密度均匀性程度极好的V15加强极线,防止高比电阻状况下的反电晕或局部反电晕现象的发生,也不会因过大的电晕电流而使振打清灰更为困难。

电晕线的选用至关重要,针对不同特点,技术上对电晕线的关键要求有二个,一是牢固可靠,二是电气性能好,BS整体新型管状芒刺线,保证在运行中不断线,而且它的电晕电流大,起晕电压低,尤其重要的对提高阳极板的有效利用率和防止反电晕的产生效果十分明显,由于它主要靠芒刺尖端放电,电风强烈,所以即使在高粉尘浓度条件下,也不会产生电晕封闭。

2、对阳极系统阳极板进行补、焊、加固,对限位卡子、板底部紧固螺栓检修,对极排定位、极排同极距、平面度调整等进行检修。对无法维修的阳极板,进行更换。

3、对入口分布板进行校正检修,电场出口处加装抑尘板;

气流分布的均匀程度,直接关系到除尘效率,特别是在高粉尘浓度、高比电阻及高除尘效率的要求下,气流分布的均匀性程度显得尤为重要,为了使流入电场的含尘气体均匀经过电场,必须对入口分布板进行检修和校正。烟气如果不能均匀分布于通道中,就容易导致部分电场气流过快,已荷电粉尘无法沉淀,随风速直接外排,导致收尘效率下降。

4、检查除尘器本体是否漏风

电收尘器漏风,降低收尘器内气体的温度,可能产生结露,尤其是北方地区的冬季;漏风还会使已沉降的粉尘再次被卷入气流中,造成严重的二次扬尘。如果设备漏风过大将直接增大了设备的负荷,而电收尘器对处理风量非常敏感,因此要做好本体漏风处理。

二、对振打系统进行彻底修复和更换

电收尘器的阴阳极振打停开的时间是有很严格的要求,过于频繁收尘,反而引起二次扬尘,过低则影响极性放电效果。合理改造振打系统,科学设置振打次序,提高清灰效果,保证电晕极持续高效释放电晕电流,提高对粉尘的荷电效率。

三、烟气调质

对电除尘器入口加装烟气调质装置,秋冬季气候干燥,或在AQC停机,短时温度升高时,起到降温和对粉尘进行比电阻调节,作为调节手段和措施,将粉尘比电阻调节在合适比电阻范围是10^4-10^11Ω.cm内。

四、控制电源的选择

由于窑头粉尘特性和生产工艺问题,进入窑头电场的粉尘,大部分具备高比电阻特性。目前水泥行业电除尘器大多使用的是工频电源,控制技术已无法满足新的排放要求。

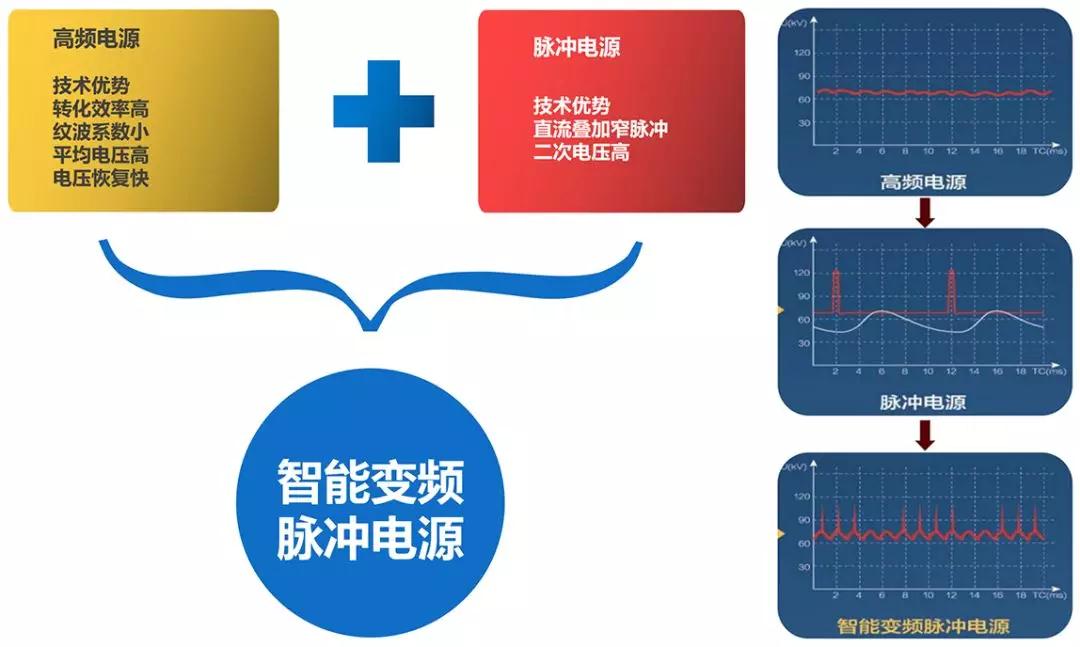

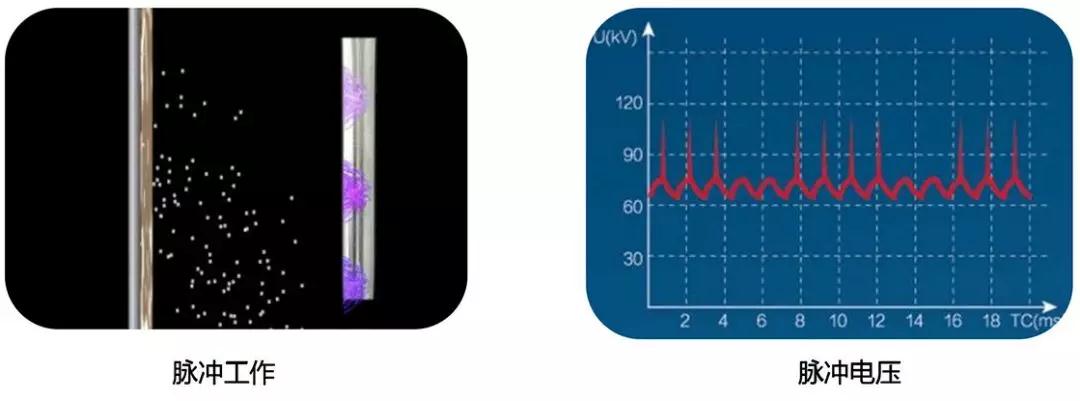

达到超低排放的必要手段,除了本体进行技术改造外,还必须对控制电源进行更换升级,使用直流叠加脉冲技术,是目前可使用的可靠方案。脉冲电源技术主要针对高比电阻粉尘,消除反电晕现象,主要是通过自动调整脉宽、脉幅、脉冲重复频率,改变电流密度,使粉尘层的比电阻与电流密度和乘积小于粉尘层的击穿电压,让带负电的粉尘到达阳极后缓慢中和变成中性粉尘,有利于粉尘振打剥离落入灰斗,进而避免粉尘层击穿出现反电晕,大大提高电除尘除尘效果的技术。

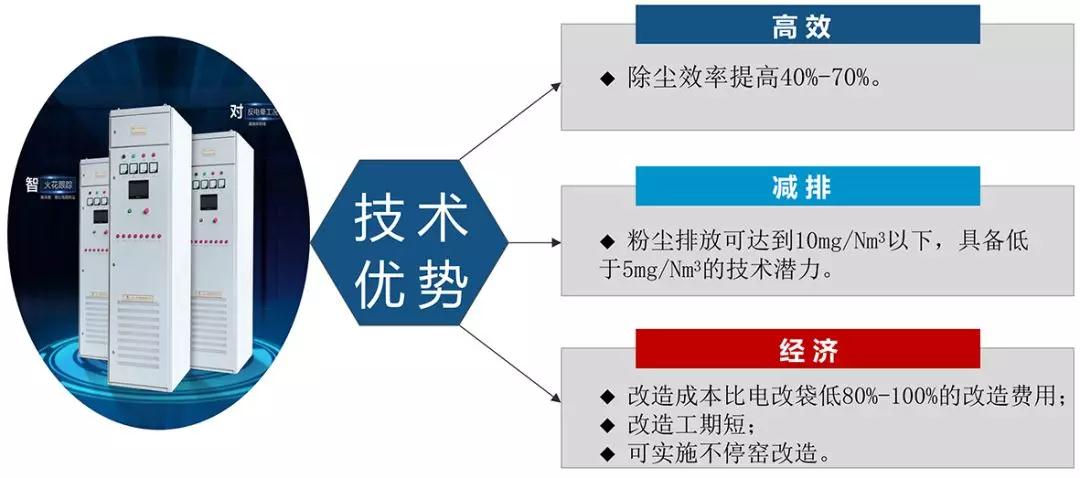

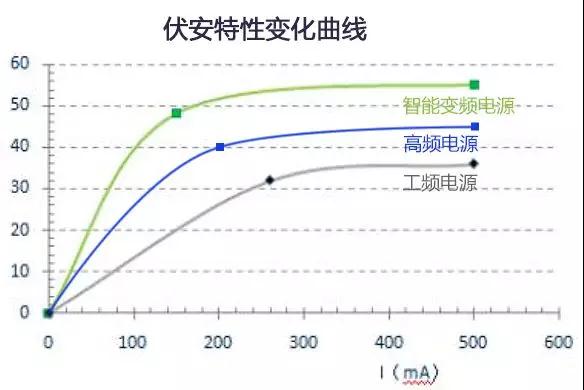

“智能变频脉冲电源"系统技术,系江苏一品联合东南大学电力电子研究中心,组织多名电气专业博士研究生,应用先进的电除尘技术设计理念,成功研制出了与国际先进电除尘技术同步水平的除尘电源,真正实现降低电除尘器能耗、提高电除尘器收尘效率,除尘效率明显高于市场上现有的传统工频和高频除尘电源,具有国内领先的技术地位,应用在水泥生产线电除尘控制系统,已取得显著效果。

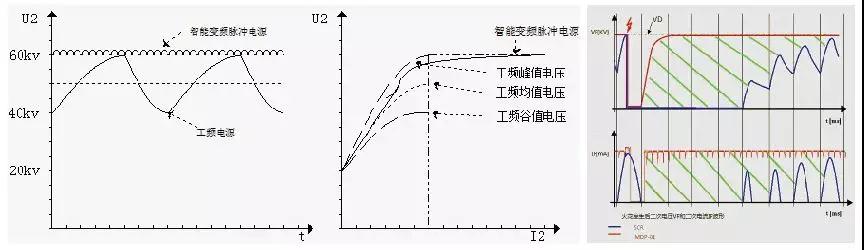

▲ 智能变频脉冲电源输出电压纹波系数通常小于5%,远低于工频电源35%-45%的纹波百分比;

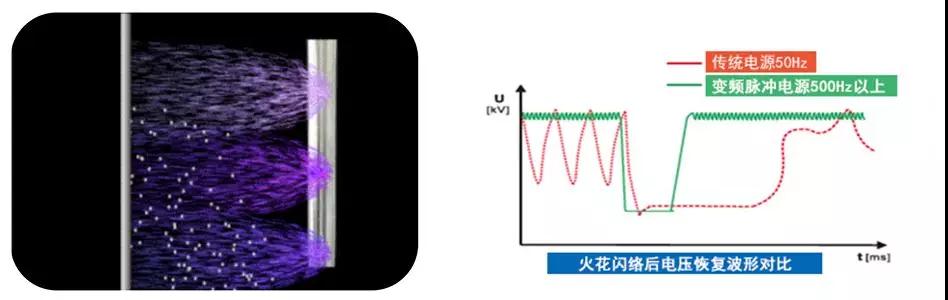

▲ 闪络电压高,运行电流可达普通工频电源的1.5~3倍,火花后电压恢复快;

▲ 峰值电压高,单位空间内被激发出的电子密度大,轰击飞灰粒子表面,使粒子的荷电量超过饱和电场荷电的极限,从而使粉尘获得更快的趋近速度,提高除尘效率。

▲ 峰值电压高,单位空间内被激发出的电子密度大,轰击飞灰粒子表面,使粒子的荷电量超过饱和电场荷电的极限,从而使粉尘获得更快的趋近速度,提高除尘效率。

▲ 提高电场的工作电压和荷电电流,有效应对高比电阻和细微粒径粉尘,克服反电晕现象。

▲ 高火花率,提高电离子浓度,提高高比电阻粉尘荷电机率

▲ 高火花率,提高电离子浓度,提高高比电阻粉尘荷电机率

▲ 精准火花频率,使电场保持在最佳火花率运行,提高除尘效率

▲ 工作频率500Hz以上,火花闪络后电压恢复快

▲ 内置专家系统控制,根据电场温度、湿度、粉尘浓度、运行电压等电参量反馈,采用模糊数学计算控制系统,启用智能闭环控制,优化电源工作模式。

可实现30%~50%的节能效果

▲ 相比工频和高频电源,可获得更高的二次电压

▲ 智能调整电源频率,平衡系统谐振点,实现高电压、低电流

电除尘器的除尘效率,仍有很大发挥空间,只是电除尘器和电源研发企业各自为阵,未能紧密合作共同探索挖掘技术潜力。江苏一品环保目前已与本体制造企业进行战略合作,共同继续投入对电除尘器提效减排的技术攻关。其实,电除尘器只要改造方案正确,改造技术过硬,选择好合适的控制电源,平时对本体加以有效维护,完全可以达到超低排放且效果稳定。

电除尘器的除尘效率,仍有很大发挥空间,只是电除尘器和电源研发企业各自为阵,未能紧密合作共同探索挖掘技术潜力。江苏一品环保目前已与本体制造企业进行战略合作,共同继续投入对电除尘器提效减排的技术攻关。其实,电除尘器只要改造方案正确,改造技术过硬,选择好合适的控制电源,平时对本体加以有效维护,完全可以达到超低排放且效果稳定。

江苏一品的上述系统改造方案,通过对除尘器本体进行科学合理的技术改造,并将原有的控制电源根据电场顺序更换成江苏一品环保生产的系列“智能变频脉冲电源”,已对数十条水泥生产线进行了“达标排放”和“超低排放”改造,均达到了满意的预期效果。