目前国内成熟的煤粉制备技术主要是风扫式球磨和辊式立磨,小编汇总二者的优缺点后提出煤磨采取辊压机终粉磨的假想:

一、目前煤粉制备的缺点:

1、风扫式球磨和辊式立磨都通过风力提升物料,进入选粉机进行颗粒分选及气固分离,电力消耗大;

2、装机容量大,功率传递到物料之间的研磨效率低,中间均有大型减速机、研磨体(磨盘)重量,电力消耗大;

3、球磨机烘干效能偏低,导致内水偏高的原煤制备的煤粉水分大于2%;

4、立磨选粉机管理要求高,稍有不当,煤粉细度跑粗;

5、对系统漏风(密封)要求很高,漏风直接导致电耗上升;

6、同时目前这两套工艺生产过程中噪音还是比较高,还需要增设必要的隔音厂房等投资。

二、辊压机终粉磨煤粉制备工艺:

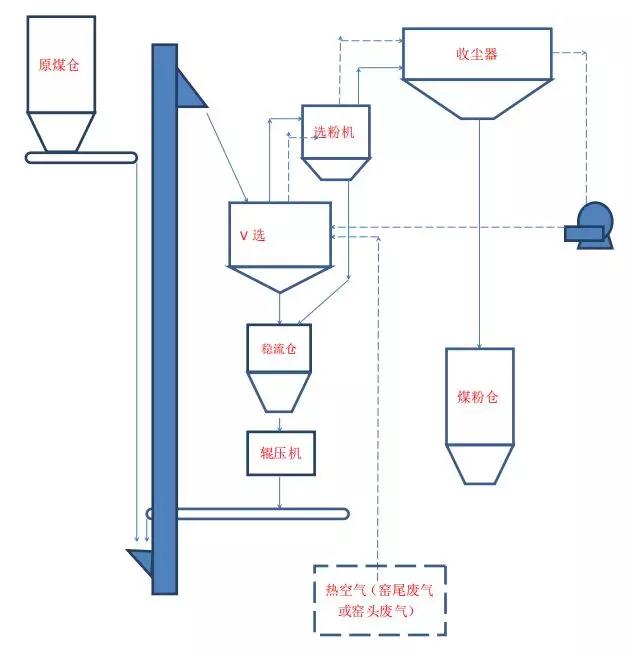

主要设备:原煤仓、皮带秤、辊压机、提升机、防爆V选(粗选)、选粉机、防爆收尘器及排风机、螺旋输送机(可正反转)及煤粉仓。

优点:

1、装机容量较现有两套工艺低;

2、原煤烘干效能高,可以满足高内水原煤的制备;

3、厂房设计简单;

4、噪音低;

5、设备维护保养工作量低,辊压机损耗很低。

工艺流程示意图

该假想预计可使烧成工序电耗下降1.13千瓦时每吨熟料。最重要的是扩大了原煤的使用范围至高内水的原煤也能烘干制备为合格的煤粉,以利降低原煤采购成本和烧成用煤成本。

编后话:此文写成之后,小编请教了相关行业人士。其中争论焦点多在投资额和效果上。小编罗列在此,以供参考。

这个设计还存有一些问题,比如:

1.煤粉细度要求很细,辊压机的细粉出产率相对不高,电耗不一定就低。

2.煤与辊的摩擦力小,是否能够正常咬入,也值得怀疑。

3.煤易碎,但辊压机需要块粉搭配,但煤通过辊压机后,多为不合格的细粉。这很容易放炮,使辊压机不能正常工作。

4.煤立磨的烘干与粉磨同时进行,辊压机必须先磨后烘,粘辊问题不易解决。

5.系统打散或V选是否会出现火花很难预测,再有煤粉比重很轻,不合格的煤粉会直接被风抽走,也是问号。

6.既然系统如此,煤粉浓度很大,这也十分危险,因为煤粉在一定浓度下会爆炸。

原料立磨改为辊压机,理论上是可行的,但改造投资效益不佳。废掉原立磨,新上辊压机,投资太大,没有强力推动,难度较大。若是针对十年以上的老旧设备此设想则可尝试。

1 细度是个问题

2 如果完全靠“V选”,保供是个问题。不能满足煅烧需求。

3 高内水的煤炭无论用什么工艺都无法改变。仅从工艺上讲这个方案不具可操作性。

4 煤磨是重大危险源,存在严重的安全隐患。

既然是个假想,就尚不有不足之处,望各位有识之士积极献技献策,以期假想可付诸实践,为水泥行业的节能降耗做出点滴贡献。