金隅冀东闻喜公司

金隅冀东闻喜公司 芜湖海螺水泥

芜湖海螺水泥 荥阳天瑞

荥阳天瑞 吉林金隅冀东环保科技

吉林金隅冀东环保科技

金隅琉水环保科技

金隅琉水环保科技

东方希望

东方希望目前不仅大型水泥集团企业致力于打造花园厂区,绝大多数中小型水泥企业也是乐此不疲。水泥人网曾报过水泥企业的春夏秋冬,四季不同的景色怡人。也曾报道过果园厂区,菜园厂区和生态厂区。人与自然和谐相处,水泥生产与大自然环境融为一体。

果园水泥厂

华新(红塔)水泥

华新(红塔)水泥

菜园水泥厂

台泥福州水泥厂

台泥福州水泥厂

生态水泥厂

昆钢华润怒江工厂,“孙大圣”也被美景吸引,误认为是自己的花果山

那接下来我们看看国外的花园水泥厂长什么样子。

越南国企水泥厂

越南国企水泥厂

电建海投公司老挝水泥厂

电建海投公司老挝水泥厂 加拿大温哥华的格兰佛岛的某水泥工厂

加拿大温哥华的格兰佛岛的某水泥工厂 安哥拉中基罗安达水泥厂厂区

安哥拉中基罗安达水泥厂厂区看过了花园厂区、果园厂区、菜园厂区和生态厂区。不禁要疑惑,这些工厂在外观上没少下功夫,有些不务正业吧。水泥厂还是以生产水泥为主的。应以精细化管理的能耗管控,降低成本为主。水泥人网接着带你走进这些“七星级”的水泥厂内部看一看。

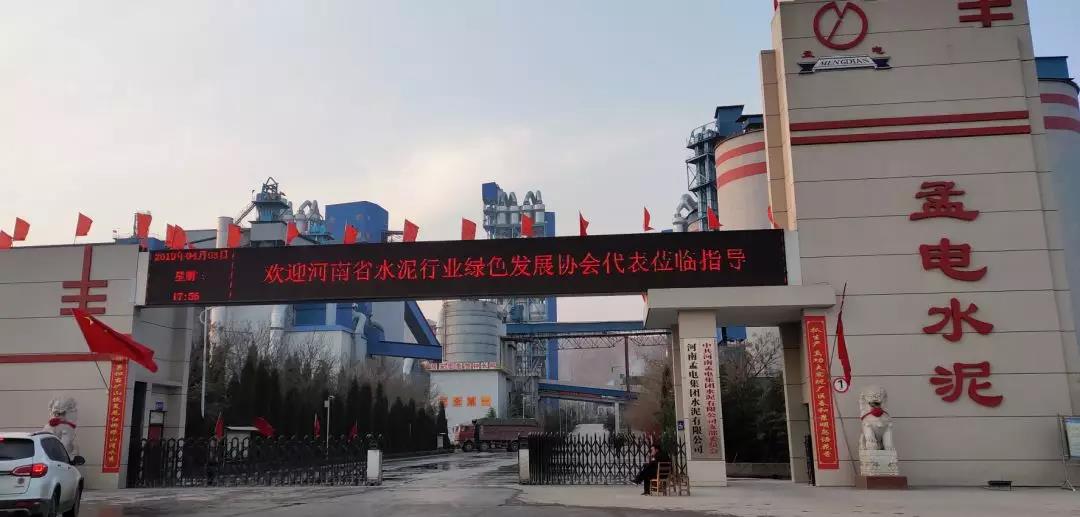

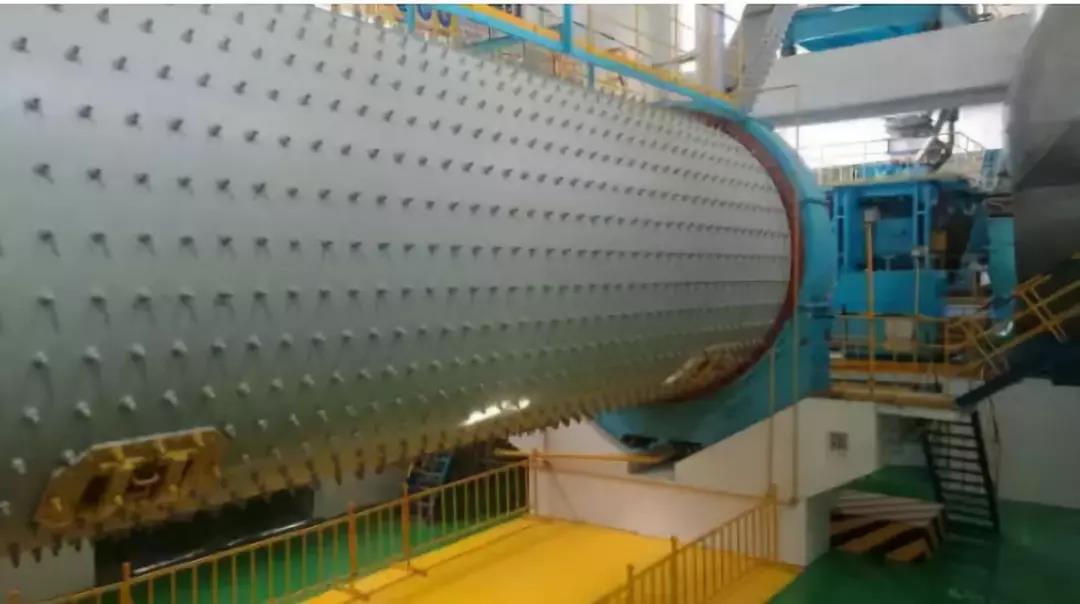

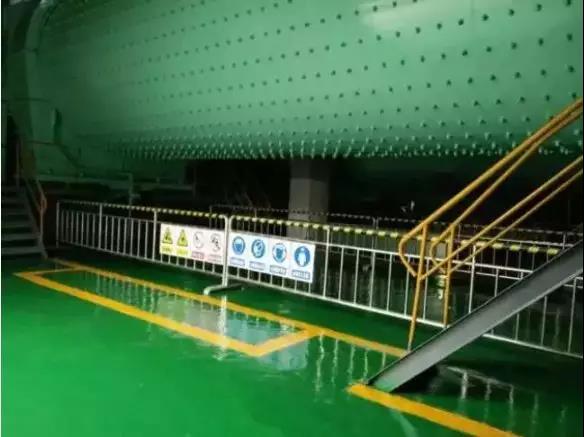

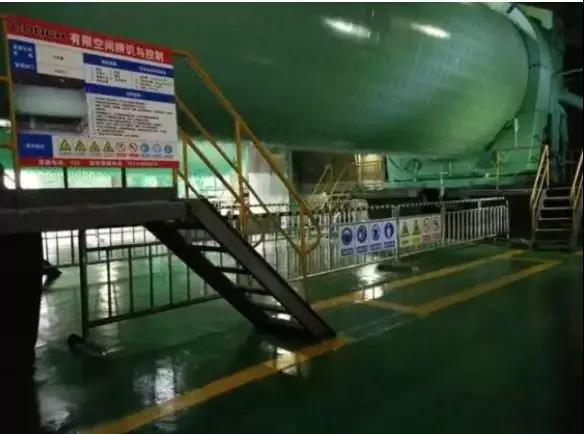

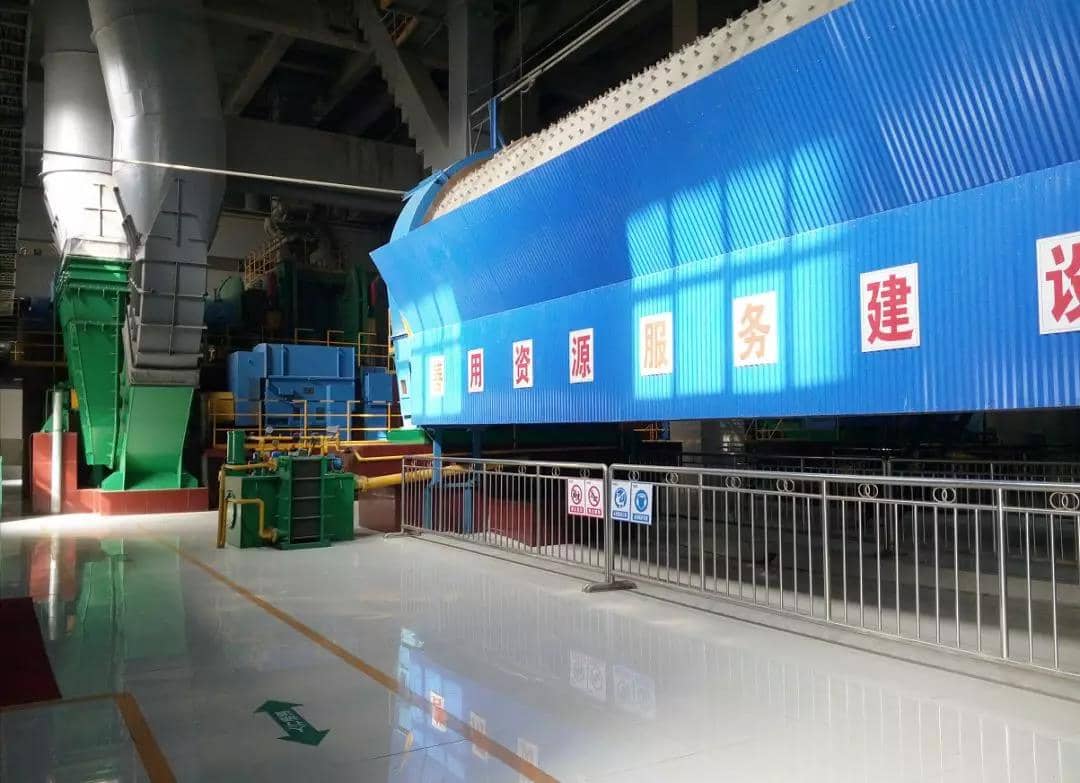

孟电水泥:关于孟电水泥的粉磨车间其相关负责人表示:孟电水泥的水泥粉磨车间从设计之初就确立了方向和目标。从环境治理、节能降耗及质量控制三个方面入手整体提高水泥磨房的能效管理。所以不仅仅是外观上看到的整洁有序,在能耗和质量管控方面有更独到之处。

孟电水泥

孟电水泥磨房在质量控制方面:优化辊压机与磨机之间的工艺关系,对辊压机进料系统改造、优化,使的辊压机效率发挥到最前沿的水平,现在控制SO3、m2/Kg、CaO、45um细度、80um细度5指标,在水泥粉磨操作上属于国内首例;45um细度,目前控制在6正负2(去年及以前基本控制在8正负2)比表370,在同行业不可想象,将熟料强度发挥到了极致。水泥质量、性能优异,优异的粉磨能力给化验室提供了降低熟料用量、增加附加材降成本的、极有力的必须条件(P.O42.5原来75-77%,目前69-72%左右),且强度不低性能优越。

水泥生产过程产生的环境污染主要是粉尘、烟气和噪声。上述水泥企业不惜重金打造星级水泥磨房,同时在日常的生产管理方面执行有效5S管理模式。且在每个可能会产生灰尘的点都安装除尘设备。收尘效率达到99%左右,使粉尘浓度达到国家规定的标准。

这些水泥企业的磨房在行业内多被推崇,不仅因其洁净程度堪比七星级酒店,其能耗指标,维护管理也处于行业前列。不仅仅是水泥磨房,水泥熟料生产方面,区域龙头企业在能耗指标方面也是叹为观止。工信部此前评选的水泥行业能效“领跑者”中包括华润水泥、中联水泥、南方水泥、海螺水泥、红狮水泥、天山水泥、冀东水泥等十七家水泥企业。从相关企业的单位产品能耗可比熟料综合能耗来看,能耗领跑者单位均在100kgce/t以下。入围企业也都控制在100kgce/t左右。

登封中联水泥粉磨车间

登封中联水泥粉磨车间 登封中联煤磨车间

登封中联煤磨车间广东塔牌集团股份有限公司总经理 何坤皇:塔牌水泥万吨水泥的综合电耗,大概是可以控制在84度。那么传统的日产5000吨生产线,它的电耗大概是95度,那么我们整整可以降低11度,相当于每年可以节约用电8800万度。第二个是比如说我们的吨塑料的标准煤耗,传统的5000吨生产线,它的标准煤耗大概是108公斤,我们是可以控制99公斤,相当于每年可以节约6万吨的标煤。

除了降低能耗和企业综合成本,有的水泥企业还变废为宝,将公司业务向环保领域积极延伸。以华新水泥为例,公司利用水泥窑的超高温焚烧生活垃圾,不仅助力当地城市进行垃圾污染物处理,还能将一些废弃能源实现再利用。

泰安中联水泥多项低能耗记录的保持者泰安中联以日产5000吨新型干法水泥熟料生产线暨世界低能耗示范线为依托,同时延伸上下游产业链,初步形成了集骨料、水泥熟料、商品混凝土为一体的全产业链建材工业园区。其熟料生产线在能耗、环保、智能制造及全员劳动生产率方面均居世界领先水平,堪称世界水泥行业的典范。 据水泥人网了解,泰安中联的智能化生产线已经达到了超低排放标准,企业环境污染物排放低于国家标准限值70%。在能耗方面也步入了行业“领跑者”的行列,2018年企业实现了吨熟料煤耗93.5kg,熟料综合电耗45度。

能耗方面领跑企业已经达到了100以下,已经有了确定的目标和方向。降低能耗,节约成本!从而挖潜增效,提高整个行业利润,同时促进行科技型智能化发展,是目前行业的热点,也是整个行业企业在当下努力开拓的新空间。

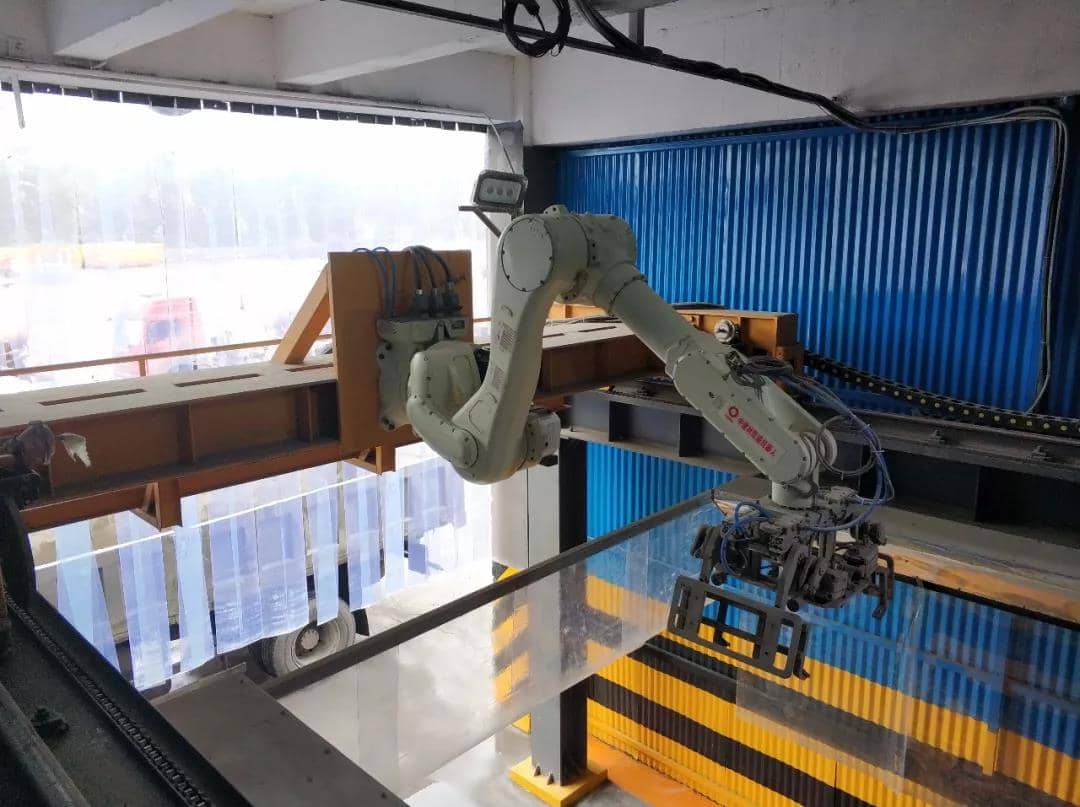

据水泥人网了解,现在的水泥行业企业已经全部实现了生产控制自动化,也就是说,只需要工作人员坐在中央控制室里,就能通过各视频窗口对整个生产流程进行监管。目前,更多的企业上线智能化装备,打造“无人化”水泥生产线。

企业负责人介绍称,机器人替代人工操作,解决了工人在恶劣的环境中工作产生的职业病等问题,同时机器人灵活度高,装车实用性强,可满足各种车型。

全椒海螺水泥,第一个”无人化“水泥厂

在安徽全椒海螺水泥有限责任公司智能工厂,机器人在不间断检测样品质量。智能工厂设备自行检测、数据自动归集、隐患提前暴露,使现场巡检工作量下降40%,设备运行周期延长37%,专业用工优化20%以上。全椒海螺水泥智能化工厂主要特征是生产过程的流程性、运行维护的保障性和运营管理的关联性。即从石灰石开采、原燃材料进场,到水泥产品发运出厂,全部采取全流程化和自动化闭环作业,基本实现了生产过程的无人化,以及资源利用、质量控制和生产控制的智能化。矿山生产效率提升约12%,柴油消耗降低约7%,轮胎消耗降低约30%。

济宁中联水泥有限公司的无人化智能实验室

济宁中联水泥有限公司的水泥生产智能实验室核心为生料质量自动控制系统,能够自动完成样品取样、接收,样品制备。熟料成份光谱分析以及生料配料等一系列程序。原来一个班下来得两三个人,现在一个人就可以完成这项工作。提高了效率,保证了取样的质量,避免了人为因素造成的产品品质的波动。这样对生产过程的控制,对熟料的质量,对煅烧都是非常有好处的。下一步中联水泥还将把石灰石、原材料、煤炭、热生料、水泥等模块纳入智能实验室提高整个水泥生产系统的运行效率,从而实现优质高效低耗清洁安全生产,构建生产全过程自动化、数字化、可视化智慧工厂。深入推进企业转型升级,实现高质量发展。

此前相关行业专家提出,水泥行业的发展趋势为追求生态文明,实施绿色发展;通过大数据、物联网,实现智能工厂。智能水泥厂的建设是一个庞大的工程,目前尚处于起步阶段,控制原理尚需要突破、特别是大数据需要逐步积累。装备、工艺、监测、计量、程控、可视、统计、分析、建档、物联等,这些基础的东西,不仅是智能水泥厂的必须,对提高现有企业的运营水平也是卓有成效的。

(来源:水泥人网)