一、 新型隔热材料的优异隔热性能作为水泥烧成系统常用的隔热材料微孔硅酸钙板,其隔热性能比新型的纳米隔热材料,隔热性能差了许多。纳米隔热材料是采用纳米新技术,添加了独特的反红外辐射材料,采取特殊的工艺生产出来的纳米级微孔隔热材料,相比较于传统陶瓷纤维和微孔硅酸钙板这类微米级气孔隔热材料,纳米隔热材料的气孔在20纳米左右,这是导致其导热系数成为迄今为止最低的固体类隔热材料,详细的隔热性能对比见表—1。

隔热材料主要性能指标对比

表—1

从上面的表—1看,同样温度下的纳米隔热材料隔热性能比传统的硅酸钙板好4倍,这就决定了纳米隔热材料在水泥烧成系统内部应用,最大的优势是在原设备不变的情况下,扩大设备内部的有效空间。

二、 扩大分解炉内部空间的方案

目前水泥企业由于环保和限产的原因,水泥企业追求在有限的时间生产更多的产品,采取纳米隔热材料减薄耐火隔热层的厚度,扩大原有设备内部有效空间,就具有非常重要的意义。

1、分解炉35mm纳米隔热材料效果

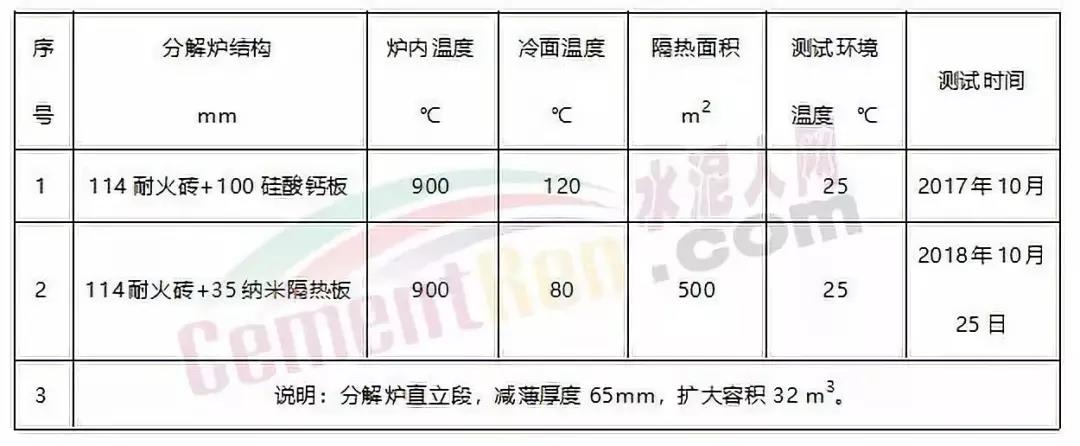

重庆开县开州水泥有限公司采用天津南极星隔热材料有限公司35mm纳米隔热材料,代替原有的100mm硅酸钙板,扩大分解炉的内部容积。原来的耐火结构是114mm耐火砖和100mm硅酸钙板,为了扩大内径,原耐火砖114mm不变,采用35mm的纳米隔热板代替原来的100mm硅酸钙板,详细情况见表—2。

分解炉隔热结构隔热效果对比表—2

施工中,35mm纳米隔热板分两层施工,一层25mm粘贴于钢壳上,然后施工10mm的隔热毡,两层隔热板错缝施工,下面是重庆开州水泥公司的分解炉施工图—1。

图—1 分解炉直立段施工图

采用35mm纳米隔热板代替100mm的硅酸钙板,内部直径增加130mm,容积增加了32立方米,外壳温度由原来的120℃下降到80℃,降温幅度为40℃,扩容和节能效果明显。 2、分解炉25mm纳米隔热材料效果 冀东鞍山水泥公司采用天津南极星隔热材料有限公司25mm的950型纳米隔热材料,代替原有的80mm硅酸钙板,扩大分解炉的内部直径,原来的耐火结构是149mm耐火砖和80mm硅酸钙板,为了扩大内径,原耐火砖149mm不变,采用25mm的纳米隔热板代替原来的80mm硅酸钙板,详细情况见表—3。

分解炉隔热结构隔热效果对比表—3

施工中,25mm纳米隔热板分两层施工,一层15mm隔热毡粘贴于钢壳上,然后施工10mm的隔热毡,两层隔热板错缝施工,下面是冀东鞍山公司的分解炉施工图—2和图—3。

图—2 分解炉直立段施工图

图—3 分解炉锥体段施工图采用25mm纳米隔热板代替80mm的硅酸钙板,内部直径增加110mm,容积增加了44.55立方米,外壳温度由原来的95℃下降到85℃,降温幅度为10℃,扩容和节能效果明显。从上述的两个分解炉扩容改造案列来看,采用纳米隔热材料,减薄原来的耐火衬隔热衬厚度,扩大内部有效容积,增加产量是非常有意义的;同时,纳米隔热材料的使用降低了分解炉的外壳温度,也就是说,散热损失有一定程度的下降,有利于煤耗的降低,这种扩大分解炉的有效空间,并减少散热的措施,对水泥的增产和节能的意义都很大。 三、综述水泥分解炉采用纳米隔热材料后,一方面可以减薄分解炉隔热衬厚度,达到扩大原有设备的有效容积,增加单位时间内的产量;另外一方面,还达到了降低设备的外壳温度,有利于降低设备的煤耗,具有较好的经济效益。 (来源:天津南极星)