据水泥人网了解,近日全国人大代表、安徽荻港海螺水泥股份有限公司总经理张来辉在全国两会中将提出“水泥行业摘掉’两高一资’帽子的提案,引起了行业中3000多家水泥厂很大的反响。“两高一资”是指“高耗能、高污染和资源性”。早在2005年提出的“十一五规划”中就曾明确提出:“控制高耗能、高污染和资源性产品出口,限制或禁止高污染、高能耗、消耗资源性外资项目准入。而对于“两高一资”的行业有诸多限制条款,涉及项目的限制,限制产能过剩盲目扩张,“依靠法律法规和环境保护规定、排放标准来对投资进行约束。”对于“两高一资”项目,以避免在审批权下放之后,地方部门不计成本地招商引资,盲目追求引进外资的数量而违反国家产业政策。对制或禁止外商投资企业在"两高一资"(指高污染、高能耗和资源性)项目准入。

国内水泥企业除了在花园厂区做的非常漂亮之外,在很多技术层面也达到了世界先进水平,比如世界最低能耗示范线泰安中联、“无人工厂”全椒海螺等等,而今的水泥厂已是今非昔比。

世界最低能耗水泥厂——泰安中联

泰安中联智能制造方案由智能矿山、智能物流、智能质控、智能生产、智能巡检、智能远程六个方面组成,智能化是助推水泥企业实现节能降耗、设备保障、减员增效、管理提升四大目标实现的最佳途径。泰安中联的智能化生产线已经达到了超低排放标准,企业环境污染物排放低于国家标准限值70%。在能耗方面也步入了行业“领跑者”的行列,早在2018年企业就实现了吨熟料煤耗93.5kg,熟料综合电耗45度。企业生产线定员仅95人,为中联水泥熟料全能生产线岗位编制最少的一家单位,其中一线生产人员仅50人。

全椒海螺“无人化”工厂

全椒海螺水泥智能化工厂主要特征是生产过程的流程性、运行维护的保障性和运营管理的关联性。从石灰石开采、原燃材料进场,到水泥产品发运出厂,全部采取全流程化和自动化闭环作业,基本实现了生产过程的无人化,以及资源利用、质量控制和生产控制的智能化。矿山生产效率提升约12%,柴油消耗降低约7%,轮胎消耗降低约30%。除了有计划、有组织的检修作业,一天24小时,在全椒海螺水泥厂生产现场几乎看不到工人。根据测算,通过实时不间断检测样品质量,实行设备自行检测、数据自动收集、隐患提前暴露,使现场巡检工作量下降40%,设备运行周期延长37%,专业用工优化20%以上。

孟电水泥星级磨房,低能耗工厂背后的数据

孟电水泥的粉磨车间其相关负责人表示:孟电水泥的水泥粉磨车间从设计之初就确立了方向和目标。从环境治理、节能降耗及质量控制三个方面入手整体提高水泥磨房的能效管理。所以不仅仅是外观上看到的整洁有序,在能耗和质量管控方面有更独到之处。孟电水泥磨房在质量控制方面:优化辊压机与磨机之间的工艺关系,对辊压机进料系统改造、优化,使的辊压机效率发挥到最前沿的水平,现在控制SO3、m2/Kg、CaO、45um细度、80um细度5指标,在水泥粉磨操作上属于国内首例;45um细度,目前控制在6正负2(去年及以前基本控制在8正负2)比表370,在同行业不可想象,将熟料强度发挥到了极致。水泥质量、性能优异,优异的粉磨能力给化验室提供了降低熟料用量、增加附加材降成本的、极有力的必须条件(P.O42.5原来75-77%,目前69-72%左右),且强度不低、性能优越。

被国家工信部评为全国绿色水泥工厂——华盛天涯

华盛天涯粉磨车间的清洁生产技术改造,彻底颠覆了人们心目中的水泥厂粉尘飞扬的旧理念,达到了水泥行业清洁生产的最高标准,开创了水泥行业清洁生产的先河。目前华盛天涯水泥包装、装车也基本实现了无尘化,达到员工可以在生产岗位用餐的卫生要求。华盛天涯采用了全封闭的水泥包装、装车模式,杜绝水泥包装、装车过程的粉尘外冒,实现了水泥生产无组织排放不出厂界的目标,还周边环境一片洁净。

现在的水泥厂摇身一变,成为“吃垃圾”的环保工厂如今的水泥企业除了厂区、生产车间非常干净,能耗非常低之外,很多水泥企业近年来通过水泥窑协同处置固废危废,为我们的绿水青山立下了汗马功劳。

近年来,海螺、冀东、中联、台泥、红狮、蒙西等水泥集团纷纷加入到危废项目处理的行列。蒙西水泥和海创环保共同打造的协同处置固危废项目进入倒计时,项目建成后可对水泥生产过程中的“固危废”有害物质进行减量化、无害化、资源化处理,不仅可以促进海拉尔地区生态环保事业的发展,也可以进一步带动传统水泥产业结构转型升级,增强水泥企业健康发展的活力。

济源中联水泥总投资约1.3亿元,彻底处理固危废项目将于10月份建成;保山海螺利用水泥窑协同处理固废项目计划投资1.2亿元,建设固废处理中心,日处理300吨固体废物;同时,投资4亿元在保山中心建设城市生活垃圾发电项目,能日处理800吨生活垃圾。

台泥集团旗下的贵港台泥东园环保科技有限公司利用水泥窑协同处置固体废物(33万吨/年)项目正式动工,将形成年处理30万吨固危废与3万吨市政污泥能力,为目前为止国内单厂最大规模。

河北省沙河市双基水泥公司通过采用先进的生活垃圾气化处理技术,依托公司4000吨/天新型干法水泥窑协同处置生活垃圾,项目设计年处理总量可达14.85万吨/年。

洛阳中联水泥有限公司水泥窑协同处置固废危废项目3月份正式开河南省洛阳市汝阳县总投资1.2亿元的洛阳中联水泥有限公司利用水泥窑协同处置固废危废项目开工。

永安万年恩萨水泥窑处置固体废物项目、漳平红狮水泥窑协同处置工业固体废物及城市垃圾项目、新罗善璟水泥窑协同处置危险废物项目;……

通过近几年发展,水泥企业确实让人耳目一新。春节期间,因为疫情影响,再叠加错峰生产,水泥企业基本上都处于停产状态,但是部分地区的污染依然很严重,更有局部地区出现了PM2.5爆表的情况。所以通过各方面的数据来看,重污染已经跟水泥行业的关系不是很大了,也应该给水泥企业正名了。

来源:水泥人网,转载请注明出处,如未经许可或未注明出处,将追究法律责任。<span style="margin: 0px; padding: 0px; max-width: 100%; color: rgb(51, 51, 51); font-family: -apple-system-font, BlinkMacSystemFont, " helvetica="" neue",="" "pingfang="" sc",="" "hiragino="" sans="" gb",="" "microsoft="" yahei="" ui",="" yahei",="" arial,="" sans-serif;="" font-size:="" 17px;="" letter-spacing:="" 0.544px;="" text-align:="" justify;="" text-indent:="" 2em;="" box-sizing:="" border-box="" !important;="" overflow-wrap:="" break-word="" !important;"="">

全国人大代表、安徽荻港海螺水泥股份有限公司总经理张来辉在接受采访时表示:水泥行业在大多数人眼里是高耗能、高污染的行业,水泥行业的从业者总是在别人的‘有色眼镜’里工作。但实际上,近年来通过行业从业者和国内设备制造厂的努力,经历了消化、吸收,现在很大程度上已经赶超世界先进水平。水泥企业早已不是当年的“傻大黑粗”的样子了,如今的水泥企业经过一系列的改造升级之后,不管是厂区、能耗控制等方面都有了很大程度的提升,

现如今的水泥厂都是这个样子的。

曲寨水泥

曲寨水泥

海螺水泥

海螺水泥

南阳中联水泥

南阳中联水泥

南阳中联水泥

滕州中联水泥

滕州中联水泥

沂州水泥

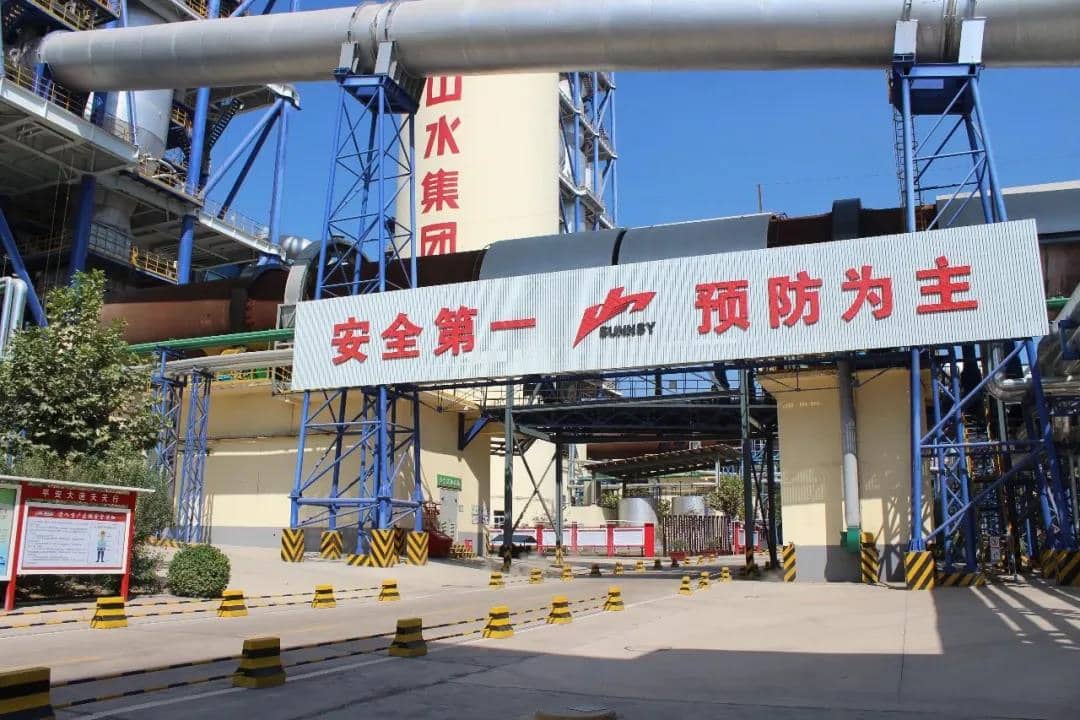

安丘山水水泥

安丘山水水泥

华盛天涯水泥

冀东水泥璧山有限责任公司

世界最低能耗水泥厂——泰安中联

泰安中联智能制造方案由智能矿山、智能物流、智能质控、智能生产、智能巡检、智能远程六个方面组成,智能化是助推水泥企业实现节能降耗、设备保障、减员增效、管理提升四大目标实现的最佳途径。泰安中联的智能化生产线已经达到了超低排放标准,企业环境污染物排放低于国家标准限值70%。在能耗方面也步入了行业“领跑者”的行列,早在2018年企业就实现了吨熟料煤耗93.5kg,熟料综合电耗45度。企业生产线定员仅95人,为中联水泥熟料全能生产线岗位编制最少的一家单位,其中一线生产人员仅50人。

全椒海螺“无人化”工厂

全椒海螺水泥智能化工厂主要特征是生产过程的流程性、运行维护的保障性和运营管理的关联性。从石灰石开采、原燃材料进场,到水泥产品发运出厂,全部采取全流程化和自动化闭环作业,基本实现了生产过程的无人化,以及资源利用、质量控制和生产控制的智能化。矿山生产效率提升约12%,柴油消耗降低约7%,轮胎消耗降低约30%。除了有计划、有组织的检修作业,一天24小时,在全椒海螺水泥厂生产现场几乎看不到工人。根据测算,通过实时不间断检测样品质量,实行设备自行检测、数据自动收集、隐患提前暴露,使现场巡检工作量下降40%,设备运行周期延长37%,专业用工优化20%以上。

孟电水泥星级磨房,低能耗工厂背后的数据

孟电水泥的粉磨车间其相关负责人表示:孟电水泥的水泥粉磨车间从设计之初就确立了方向和目标。从环境治理、节能降耗及质量控制三个方面入手整体提高水泥磨房的能效管理。所以不仅仅是外观上看到的整洁有序,在能耗和质量管控方面有更独到之处。孟电水泥磨房在质量控制方面:优化辊压机与磨机之间的工艺关系,对辊压机进料系统改造、优化,使的辊压机效率发挥到最前沿的水平,现在控制SO3、m2/Kg、CaO、45um细度、80um细度5指标,在水泥粉磨操作上属于国内首例;45um细度,目前控制在6正负2(去年及以前基本控制在8正负2)比表370,在同行业不可想象,将熟料强度发挥到了极致。水泥质量、性能优异,优异的粉磨能力给化验室提供了降低熟料用量、增加附加材降成本的、极有力的必须条件(P.O42.5原来75-77%,目前69-72%左右),且强度不低、性能优越。

被国家工信部评为全国绿色水泥工厂——华盛天涯

华盛天涯粉磨车间的清洁生产技术改造,彻底颠覆了人们心目中的水泥厂粉尘飞扬的旧理念,达到了水泥行业清洁生产的最高标准,开创了水泥行业清洁生产的先河。目前华盛天涯水泥包装、装车也基本实现了无尘化,达到员工可以在生产岗位用餐的卫生要求。华盛天涯采用了全封闭的水泥包装、装车模式,杜绝水泥包装、装车过程的粉尘外冒,实现了水泥生产无组织排放不出厂界的目标,还周边环境一片洁净。

近年来,海螺、冀东、中联、台泥、红狮、蒙西等水泥集团纷纷加入到危废项目处理的行列。蒙西水泥和海创环保共同打造的协同处置固危废项目进入倒计时,项目建成后可对水泥生产过程中的“固危废”有害物质进行减量化、无害化、资源化处理,不仅可以促进海拉尔地区生态环保事业的发展,也可以进一步带动传统水泥产业结构转型升级,增强水泥企业健康发展的活力。

济源中联水泥总投资约1.3亿元,彻底处理固危废项目将于10月份建成;保山海螺利用水泥窑协同处理固废项目计划投资1.2亿元,建设固废处理中心,日处理300吨固体废物;同时,投资4亿元在保山中心建设城市生活垃圾发电项目,能日处理800吨生活垃圾。

台泥集团旗下的贵港台泥东园环保科技有限公司利用水泥窑协同处置固体废物(33万吨/年)项目正式动工,将形成年处理30万吨固危废与3万吨市政污泥能力,为目前为止国内单厂最大规模。

河北省沙河市双基水泥公司通过采用先进的生活垃圾气化处理技术,依托公司4000吨/天新型干法水泥窑协同处置生活垃圾,项目设计年处理总量可达14.85万吨/年。

洛阳中联水泥有限公司水泥窑协同处置固废危废项目3月份正式开河南省洛阳市汝阳县总投资1.2亿元的洛阳中联水泥有限公司利用水泥窑协同处置固废危废项目开工。

永安万年恩萨水泥窑处置固体废物项目、漳平红狮水泥窑协同处置工业固体废物及城市垃圾项目、新罗善璟水泥窑协同处置危险废物项目;……

通过近几年发展,水泥企业确实让人耳目一新。春节期间,因为疫情影响,再叠加错峰生产,水泥企业基本上都处于停产状态,但是部分地区的污染依然很严重,更有局部地区出现了PM2.5爆表的情况。所以通过各方面的数据来看,重污染已经跟水泥行业的关系不是很大了,也应该给水泥企业正名了。

来源:水泥人网,转载请注明出处,如未经许可或未注明出处,将追究法律责任。<span style="margin: 0px; padding: 0px; max-width: 100%; color: rgb(51, 51, 51); font-family: -apple-system-font, BlinkMacSystemFont, " helvetica="" neue",="" "pingfang="" sc",="" "hiragino="" sans="" gb",="" "microsoft="" yahei="" ui",="" yahei",="" arial,="" sans-serif;="" font-size:="" 17px;="" letter-spacing:="" 0.544px;="" text-align:="" justify;="" text-indent:="" 2em;="" box-sizing:="" border-box="" !important;="" overflow-wrap:="" break-word="" !important;"="">