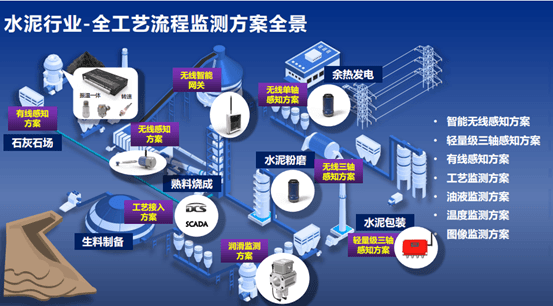

作为推动国民经济发展的基础,水泥行业对国家数字中国战略部署进行了积极响应,不断加快数字化、智能化转型升级的步伐,实现高质量发展。国内不少水泥龙头企业已经站在数字化、智能化潮头,率先将5G、大数据、人工智能、云计算、物联网等技术应用于水泥生产,涌现出包括金隅冀东、槐坎南方、红狮集团等等在内的一大批水泥智能示范工厂,为水泥行业智能化发展拉开了序幕。

在此背景下,为了从微观角度更具体地了解各大水泥企业如何落实与执行智能化措施,水泥人网走访了十多个水泥集团企业。近期水泥人网了解到某水泥集团在使用一套管理系统后,实现了设备停机率降低50%,最大化减少因设备问题对产量造成的影响,并有效降低10%的库存资金占用的管理目标。

从该水泥厂负责人处了解到,实现目标的秘密在于两个驱动:“技术+管理”驱动与“数据+工作流”驱动。

“转型升级需要技术和管理双轮驱动。技术与管理是推动智慧工业进步的两面,技术水平固然重要,但在某种程度上,管理创新会对技术应用产生更为深远的影响。”

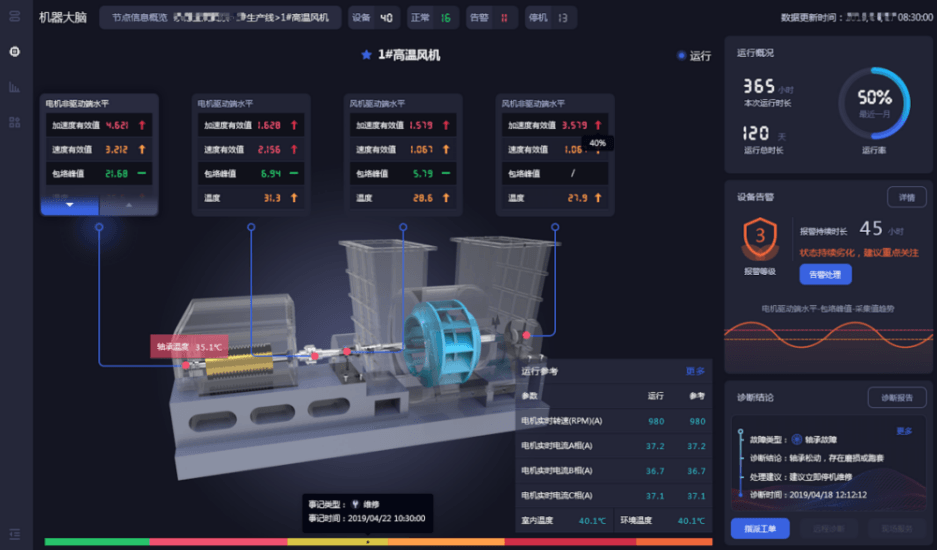

经询问,这个套管理系统是西安因联信息科技有限公司(以下简称“因联科技”)自主研发的iPHM设备健康智能运维平台,该平台利用物联网、大数据、人工智能、云计算等技术,以工业互联网平台为支撑,建立包含设备实时状态监测、设备智能预警、设备故障智能诊断的设备预测性维护等模式,并融入了企业全寿命周期的保全管理思想,以设备资产编码为基础,结合工单管理,隐患管理等组成“数据驱动+工作流驱动”双驱动设备运维闭环全过程,最终实现提高维修效率,降低总体维护成本,提升设备可靠性,对设备管理进行持续优化的目标。

统一设备资产编码规范

建立设备资产台账

据水泥人网了解,该水泥企业为了解决设备资产管理不清晰的问题,通过系统平台按照整体设备资产编码的统一规范,对关键设备的规格参数、技术标准、图纸等信息,并结合设备的安装、维检修过程、告警记录和工艺信息建立设备资产管理台账,便于设备的集中管理。该平台还支持在设备资产台账的基础上,将同一机理的设备抽象化、模型化,建立设备数字模型,将设备数字模型作为运维管理的基础知识库。

设备状态的实时监测

建立设备异常四级预警管理机制

为了解决传统点巡检设备安全隐患无法及时发现,查找被动的情况,系统平台建立了机理模型+预警算法模型,根据设备劣化趋势和设备故障严重程度提出四级预警机制,不同等级预警,触发相应的工作流。针对一二级报警,持续关注确保备件;针对三级报警,设备需要重点看护且在监控下运行;而对于四级报警,则需要客户尽快择机进行维护或者检修。

确保现场设备故障问题处理的时效性,极大降低人工巡检频次,用精准巡检替代之前大量的无效巡检,比如由原来4次/天、1次/2h的巡检频次,改为1次/天,减少了巡检人员劳动强度,释放劳动力,更重要的是工作方式发生了根本性变化,即由原来的“人找事”,变为了现在的“事找人”,人员安排更加合理高效。

生产管辖区域内某台设备如果发生异常,相应负责的生产部、设备部、技术操作员等相关人员均会在短信、微信小程序上第一时间收到告警信息,根据报警等级采取相应预防措施,告警级别高,水泥厂相关对接人员还会接到远程诊断专家电话告知,形成了报警触发事件流转机制,现场进行巡检确认,建立告警工单、隐患工单及维修工单管理,让系统平台变为管理交流平台,根据设备告警的严重程度,制定相应的解决方案,并由此制定检修计划,以可靠性分析为基础,建立预测性维护检修模式,大大提升设备运维效率,有效将突发意外停机变为可控的计划性停机,设备停机率减少50%以上。

故障智能诊断+专家人工诊断

建立故障诊断知识库

系统平台解决了维修人员经验不足、每次处理故障及产线停机维修间隔时间过长的问题。平台系统内置了故障算法模型,让故障诊断分析自动化、智能化。此模型建立在对水泥工艺流程设备机理的理解基础上,常规故障系统自诊断,并自动生成诊断报告,作为设备管理人员辅助诊断分析管理工具,大大提高了设备维修的工作效率,复杂故障由系统平台的智能诊断和远程专家诊断,双诊断模式,有力保障设备维修效率,定位设备故障部位及严重程度,减少了设备维修的时间,从而缩短设备停机时间,最大化减少因设备停机对生产任务的影响。

基于智能诊断+AI算法模型,以物联网驱动”务”联网,减轻对专家经验依赖,提高运维知识可复用性,建立故障运维知识库。随着设备异常识别、故障根因判断、定位故障部件等案例数据的不断积累,预警诊断更加智慧化,可驱动设备标准维护、工单管理、资源调配等与业务设备智能化管理。从设备告警推动,现场问题处理,在线备件管理,进而实现故障处置的流程优化,形成设备故障全生命周期闭环管理。对于成功的案例经验,则可作为设备运维数字化案例资产进行积累,减少诊断过程对专家知识经验的依赖,达到封装固化可复用的目标。

设备寿命趋势预测

建立备品备件优化管理机制

该水泥厂通过平台系统解决了‘因过多的备件库存占用企业较多的资金,库存量过小又影响设备及生产的正常运行’的两难问题。系统可协助设备管理人员通过对设备维修历史数据进行统计分析,根据设备劣化趋势,识别故障率较高的设备和零部件,为设备选型和备品备件储备提供科学建议;同时能够基于报警和诊断分析结论,辅助设备管理人员对备件时间、种类和数量进行预测,从而建立备品备件优化管理机制,提高库存周转率,降低备件库存10%-15%的资金占用。

据水泥人网了解,因联科技的这套系统已经应用在了金隅冀东、红狮、尧柏、中联、西南等水泥企业,并随着接入设备的数据越来越丰富,设备状态数据、故障数据的不断积累,形成识别度高、准确率高、可靠性高的“三高”算法模型,为水泥企业从设备预测性维护技术上赋能、赋智,并融入了设备精益管理思想,为企业降本增效提供智能化手段。

屈经理 15829284961(同微信)

郭经理 18911463905(同微信)

可获得水泥行业设备智能运维白皮书