今年上半年以来,各区域水泥价格持续下滑,部分区域水泥企业为争抢市场份额,爆发“内卷式”竞争,导致水泥价格不断探底,P.O42.5散装水泥在个别区域报出140元/吨的年内最低价。对于水泥行业所处的困局,近20个省市地区发出抵制“内卷式”竞争的倡议。

水泥行业竞争格局已经变化,成本端的“较量”成主流

水泥行业在下行周期中竞争格局已经变化,高成本水泥企业将被无情淘汰,而具有一定潜力的头部企业趁机扩大,到如今水泥江湖已经不单单是价格的竞争了。同样是200元/吨左右的报价,部分企业卖一亏一吨,极少数企业却可以做到与成本持平或小有盈利。

水泥工业是能源消耗行业,而水泥粉磨又是水泥生产的最后工序,占用了较大能源,因此粉磨电耗是衡量水泥工业节能水平和制约电耗的重要指标。我国水泥工业电耗标准是每吨水泥37度左右,而水泥粉磨的电耗标准则是每吨水泥24度左右。需要注意的是,粉磨电耗也受到设备质量、原材料成分等因素的影响。随着水泥粉磨工艺的不断完善以及数字化、智能化程度的不断提高,不同企业之间的水泥磨电耗的差距越来越小。

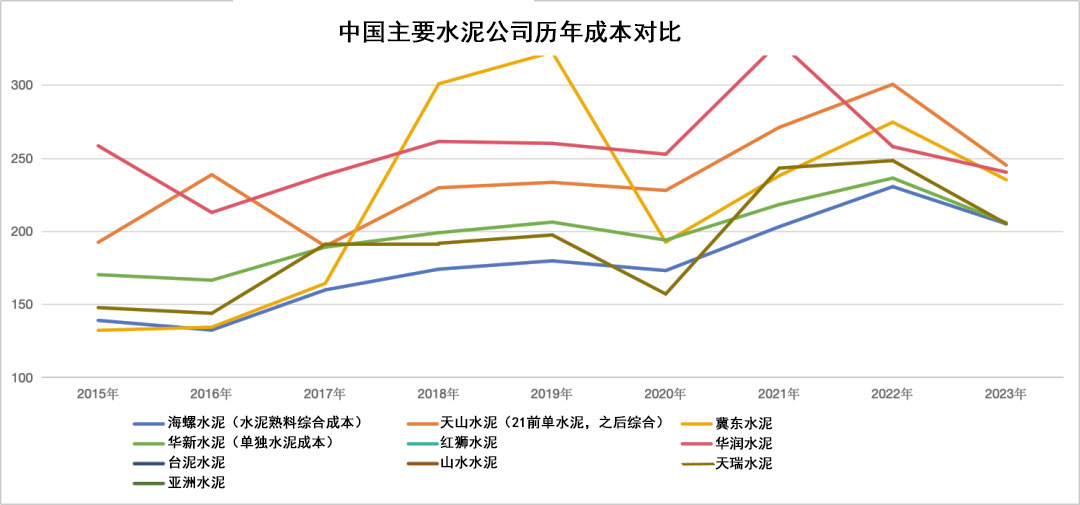

从水泥企业公开数据可见,近三年来海螺、冀东、华新、台泥、亚泥、红狮、山水、华润、天瑞等成本处于持续下降状态。由此也可佐证,水泥江湖高手之间的较量是在“成本端”。

向低成本龙头企业学习,提高竞争力的“本领”

工欲善其事,必先利其器,想要降成本先跟低成本龙头企业用一样的设备和材料。为缩小与龙头企业之间的差距,更多的企业开始向行业低成本龙头靠拢学习。

中国建材、红狮、虎鹰、鱼峰等水泥集团旗下工厂水泥粉磨工序多应用新余志宏新材料有限公司(以下简称“志宏新材”)第三代特种陶瓷球。与普通高铝陶瓷球相比,这款产品具有破球率低、抗压强度高、损耗低、平均比重高等优势。

破球率低

破球率≤0.3%,与普通高铝陶瓷球破球率≤1%相比,下降300%及以上。

抗压强度高

与普通高铝陶瓷球相比抗压强度提高1倍及以上,大大降低了陶瓷球的破球率,进一步提高了陶瓷球的长期抗破碎疲劳强度。

损耗低

单仓吨水泥损磨<10克/吨。

比重高

平均比重≥3.75g/cm³,远高于普通陶瓷球3.3~3.6g/cm³标准。据实践经验总结,陶瓷球平均比重每提高0.05g/cm³,提高5%~10%研磨能力,提高1%~3%水泥台时产量。

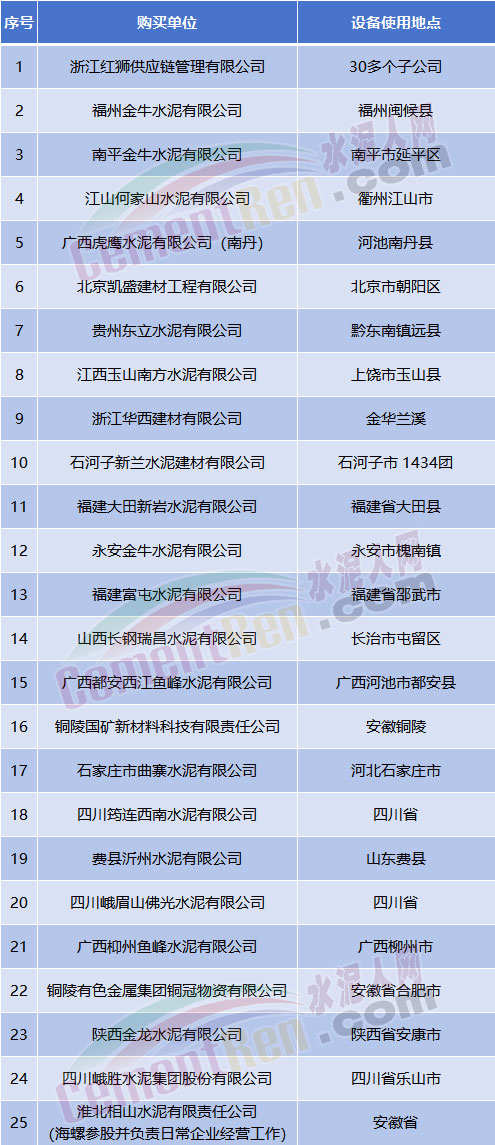

表:志宏新材近三年特种陶瓷球部分销售业绩

陕西某水泥厂案例

陕西某水泥企业1#水泥磨第三仓使用新余志宏第三代特种陶瓷球技改前电耗为29.44度。技改后正常运行一个月电耗下降4.8度,达到技改目的。

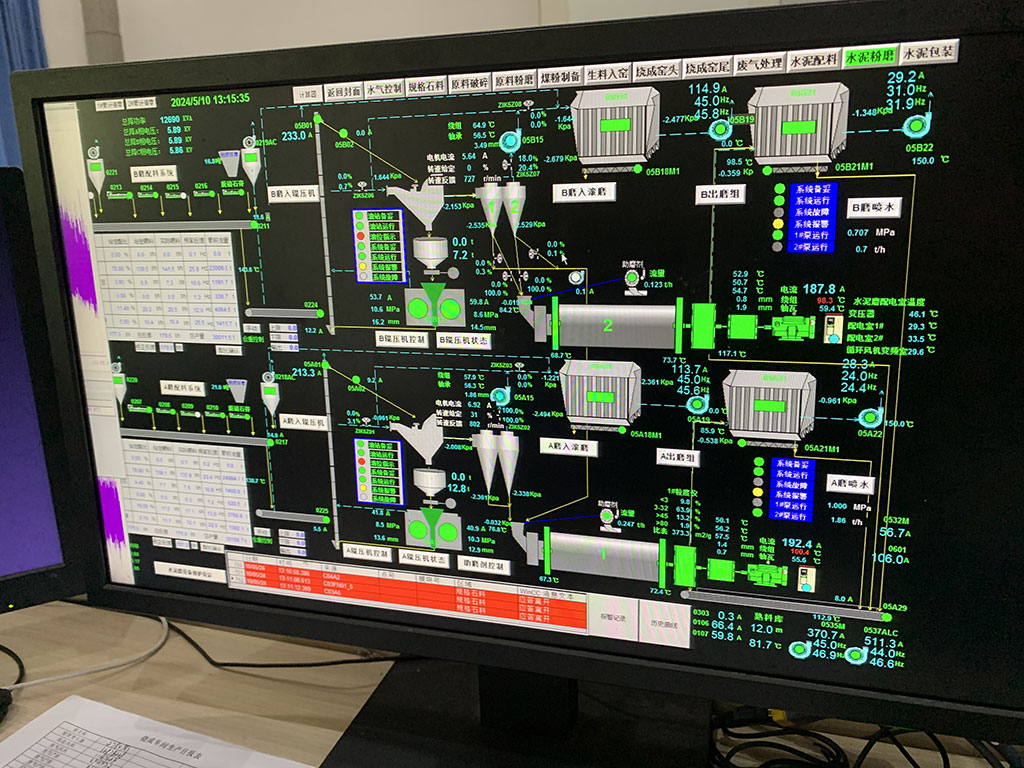

图:使用钢球钢锻中控运行画面

图:使用钢球钢锻中控运行画面

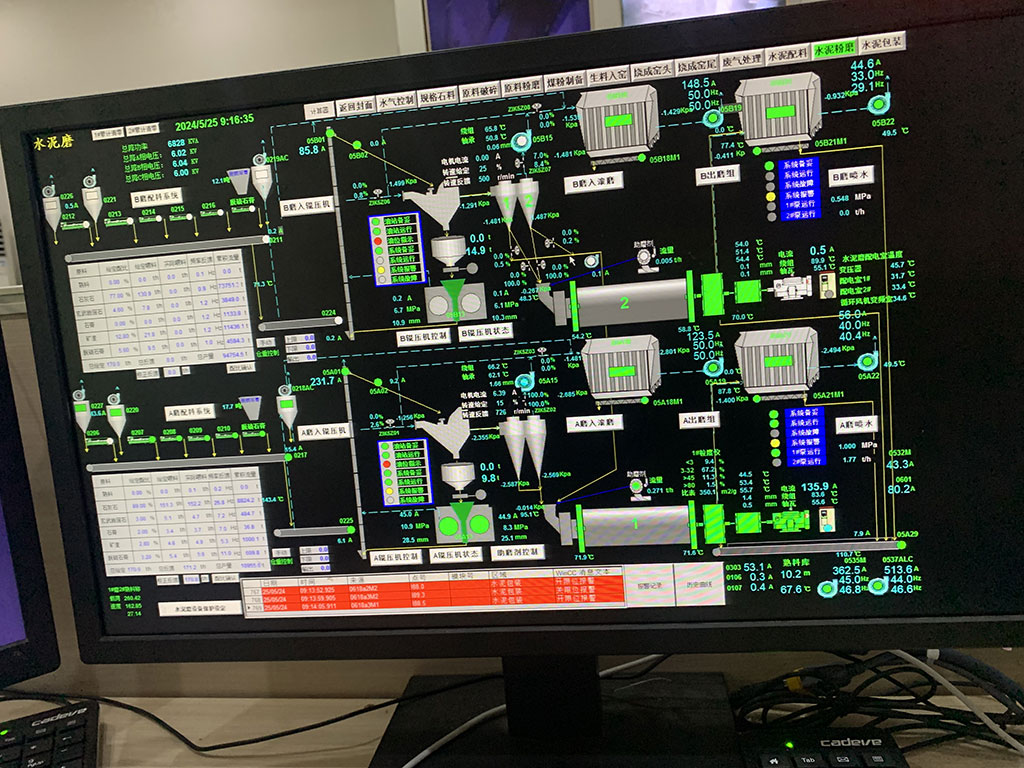

图:使用陶瓷球中控运行画面

图:使用陶瓷球中控运行画面

四川某水泥厂案例

四川某水泥企业技改后水泥粉磨工序平均电耗下降4.88kwh/t,企业负责人表示,技术已达到技术服务目标要求,平均电耗比预计的要低2kwh/t左右。

图:使用钢球钢锻中控运行画面

图:使用钢球钢锻中控运行画面

图:使用陶瓷球中控运行画面

图:使用陶瓷球中控运行画面

据水泥人网了解,志宏新材不仅生产销售特种陶瓷球产品,同时为水泥企业提供粉磨系统优化技改方案,并承诺水泥粉磨工段电耗下降≥2.5度/吨,水渣、粉煤灰和掺和矿粉等超细研磨电耗下降≥5度/吨,并确保只降电耗不降台时。

行业人士呼吁远离“内卷式”恶性竞争, 优化工艺,节能降耗

一业内人士对水泥人网表示,水泥行业需要转变思路,增强核心竞争力。 首先,要建立长远可持续的发展战略,采用特种陶瓷研磨体,不仅降低了管磨电耗,经过专业人士的调试,台时持平或略有提高,并保持稳定运行。

优秀的水泥企业须摒弃短视的价格竞争思维,远离“内卷式恶性竞争”,注重技术创新、产品质量和品牌建设,通过提高产品附加值来赢得市场份额。同时,开展技术改造提产增效,引进先进的生产技术和设备,优化工艺参数,提高生产线的运行效率和产品质量,降低单位产品的能耗和成本。