近期,工信部发布了最新的水泥产能置换办法,其中提到新建生产线应当达到现行版《工业重点领域能效标杆水平和基准水平》中水泥行业能效标杆水泥,环保绩效水平应当达到A级。能效达不到基准水平要求的水泥熟料产能不能用于产能置换。

相关行业人士对水泥人网表示,当今水泥生产是历经了180多年技术进步得到的结果,水泥到头来水平也必然靠更多技术进步去推进。但任何技术创新首先要判断它的原理与方向,才可以视作行业发展、企业进步的动力。从能耗的角度来控制优化存量产能,也是促进水泥行业高质量发展的途径之一。

在鉴定任何技术改造成果时,一定要用技改前后能耗数据做对比,而不能用增加产能或其他成果来模糊节能的效果。对于水泥制成工序,节电相当于节煤。节约一度电相当于节约了0.12千克的标准煤。这是因为1度电的能量相当于3.6×10^6焦耳,而标准煤的热值为3×10^7焦耳/千克,因此节约一度电相当于节约了0.12千克的标准煤。

日前,四川省某水泥企业生产负责人向水泥人网介绍了他们的节电经验:近期,委托新余志宏新材料有限公司(简称“志宏新材”)对粉磨工序进行技术改造,陶瓷球使用720小时以上进行综合电耗进行考核,水泥吨电耗25.2kwh/t同比改造前下降4.25kwh/t。实实在在的数据显示节电的效果。

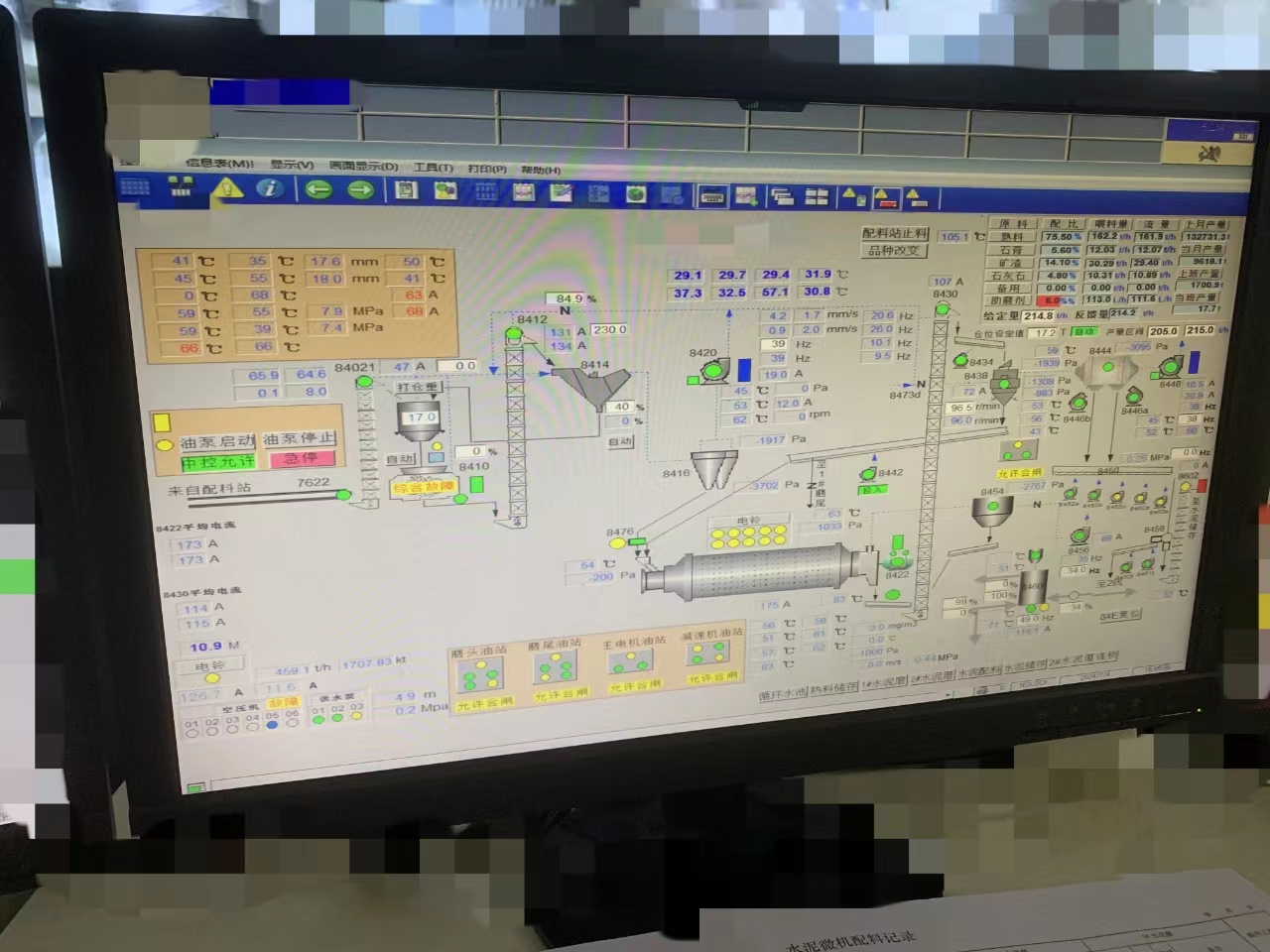

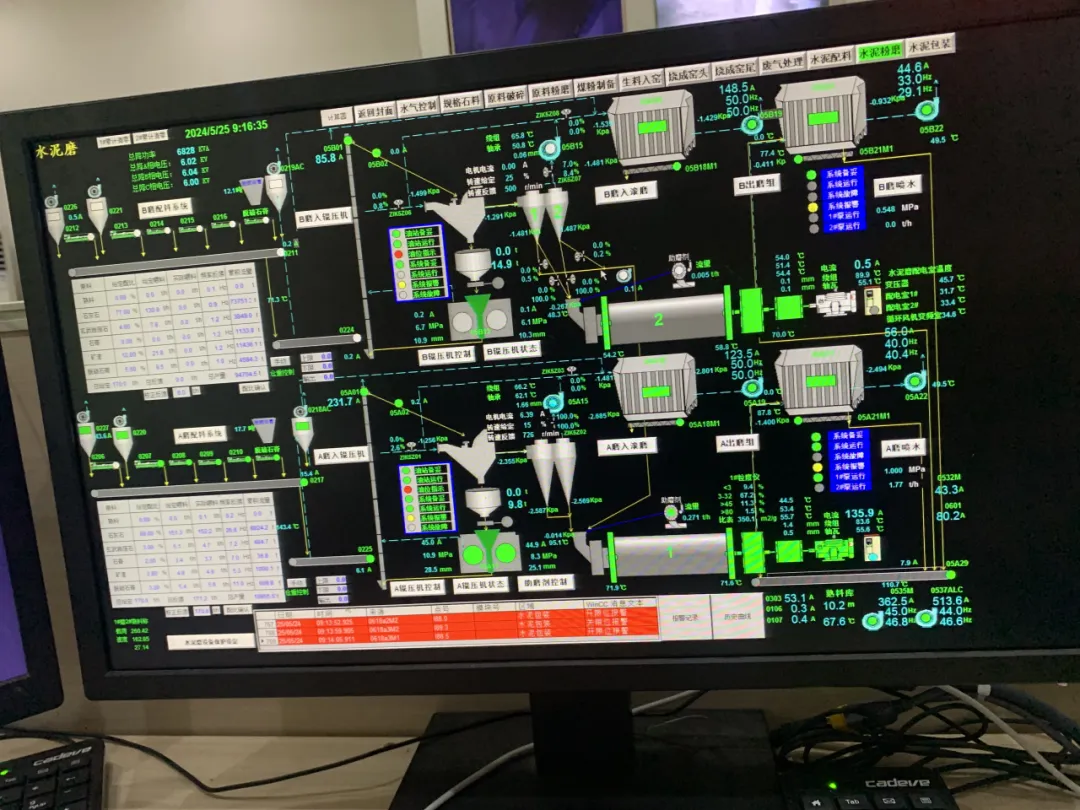

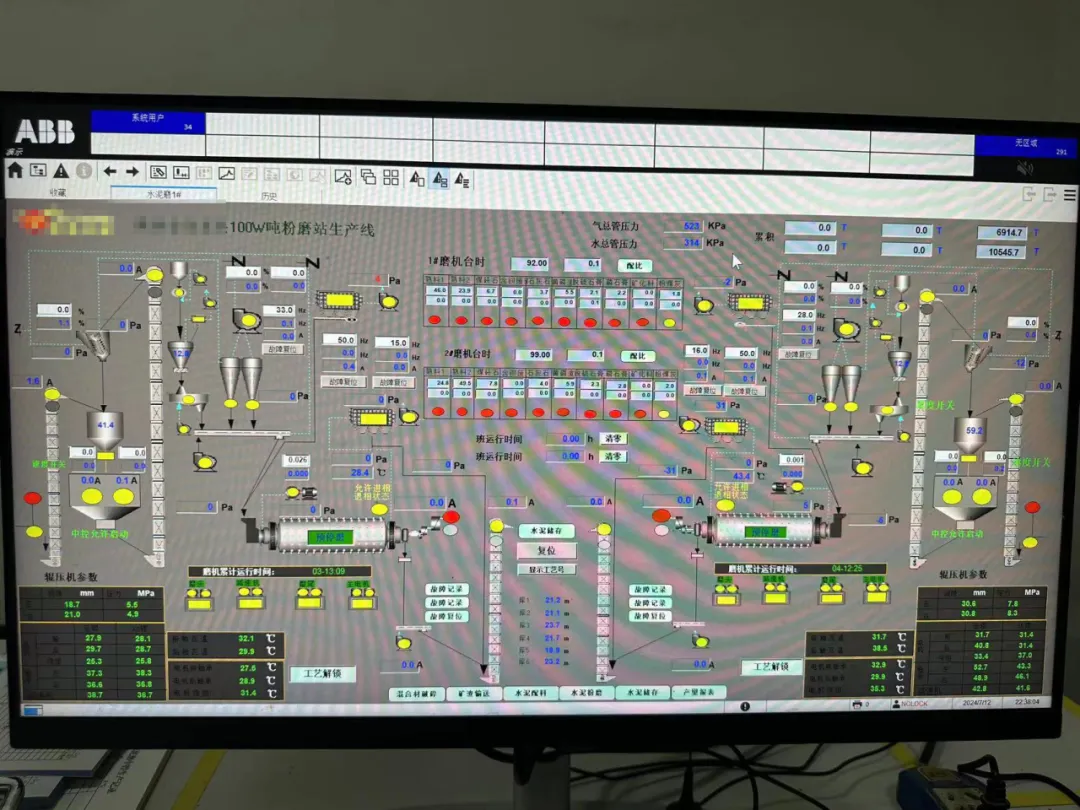

图:技改前中控画面

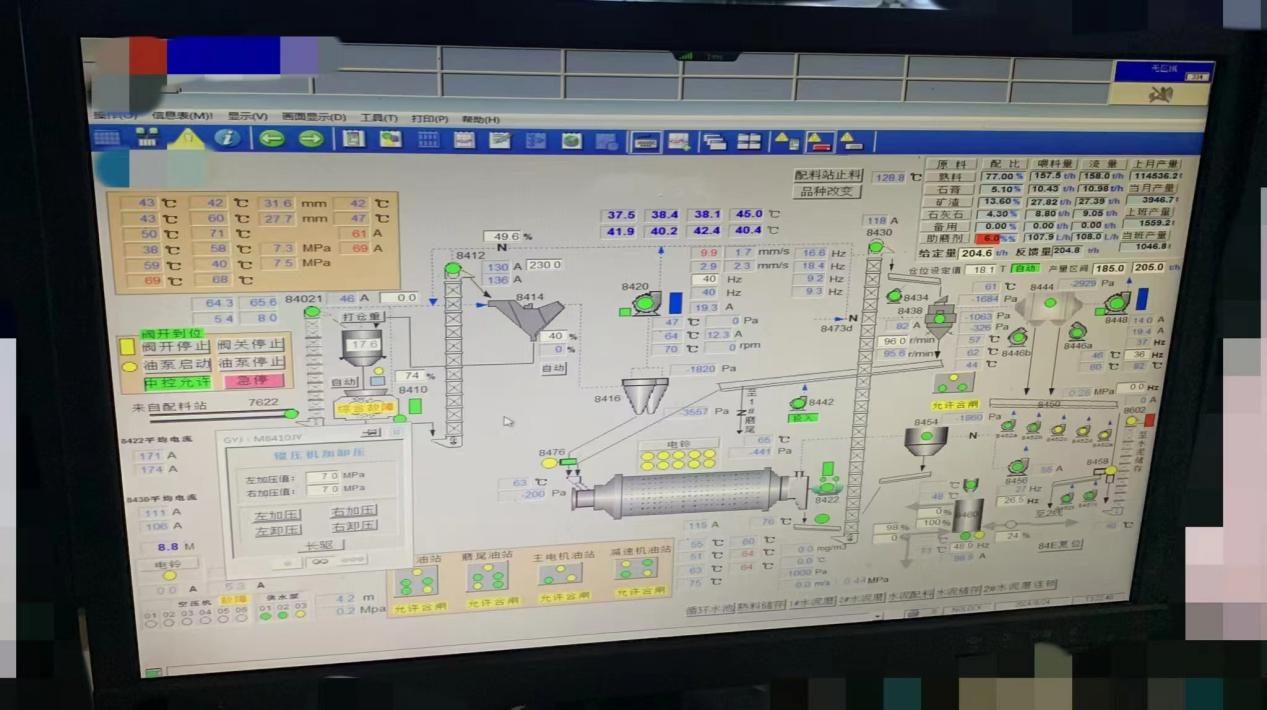

图:技改后中控画面

志宏新材技术人员对水泥人网表示称,陶瓷球作为水泥粉磨系统的一种新型耐磨材料,其具有节能和降低出磨水泥温度的显著优势。但是由于市场上陶瓷球厂家产品品质参差不齐、破碎率高,影响粉磨效果。部分陶瓷球生产企业夸大宣传,实际不乏陶瓷球试用失败案例,但大多数是成功的。还有水泥企业忌惮使用陶瓷球后导致水泥台时下降感觉得不偿失。也正因为部分失败案被无限扩大,部分水泥企业才对“陶瓷球”望而却步。

据水泥人网了解,志宏新材一直为水泥行业多家低成本龙头企业供应特种陶瓷球并提供相关技术支持,截至目前已在国内外众多水泥企业200多台水泥球磨机进行了成功运用。且经多年使用,证明其节电效果良好,且生产台时下降范围可控综合成本下降,降本成果显著。

水泥厂技术改造经典案例

贵州某水泥企业水泥磨粉磨工序调磨前后统计数据及对比

据水泥人网了解,该企业4.6×14.5米磨机二仓原用普通第一代陶瓷球,改用第三代特种陶瓷球后,台产提高30.3t/h,增产幅度10%;粉磨工序电耗降低1.5度/吨,下降幅度6.5%;入库水泥45μm筛余细度降低1.0,比表面积提高9.6。

云南某水泥企业水泥磨粉磨工序调磨前后对比

该企业4.2×13水泥管,第二仓由钢段改为用第三代特种陶瓷球,第三仓50%普通陶瓷球替换成第三代特种陶瓷球。更换后台产量提高8t/h,增产幅度7%;工序电耗降低1.1度/吨,下降幅度4%;平均比表面积提高4.7,按增产和节省工序电耗计算收回投资仅用了半年不到。

四川某水泥企业技改后水泥粉磨工序平均电耗下降4.88kwh/t

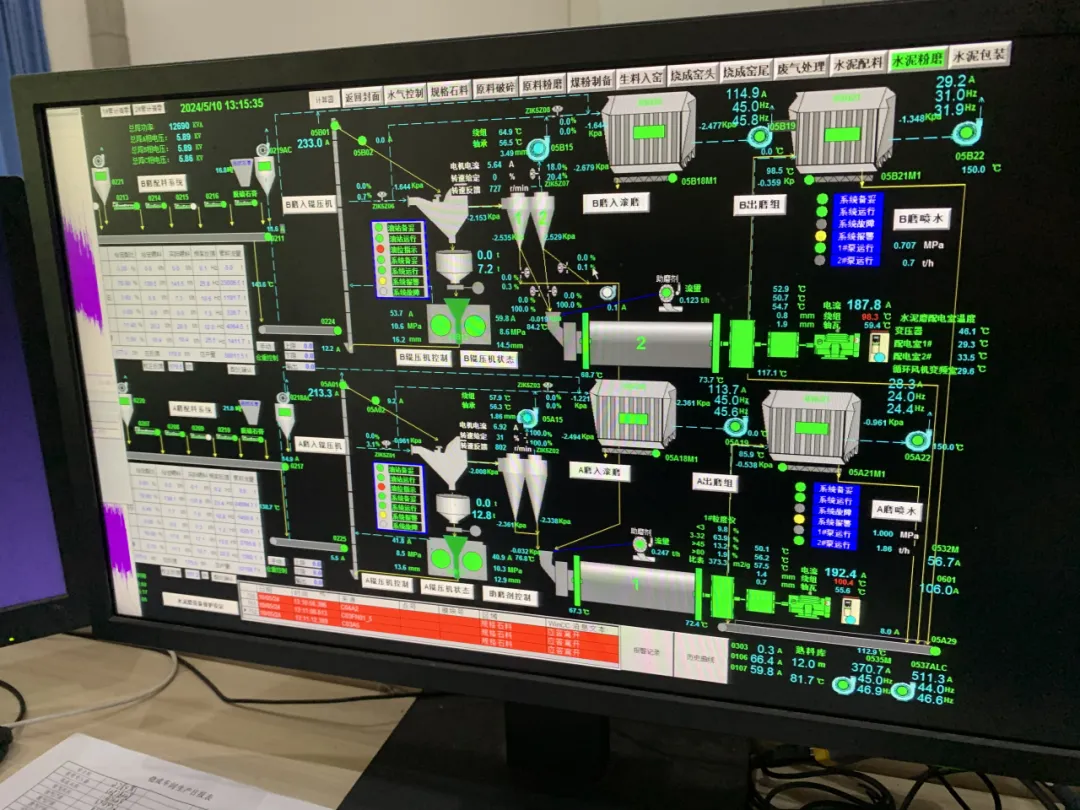

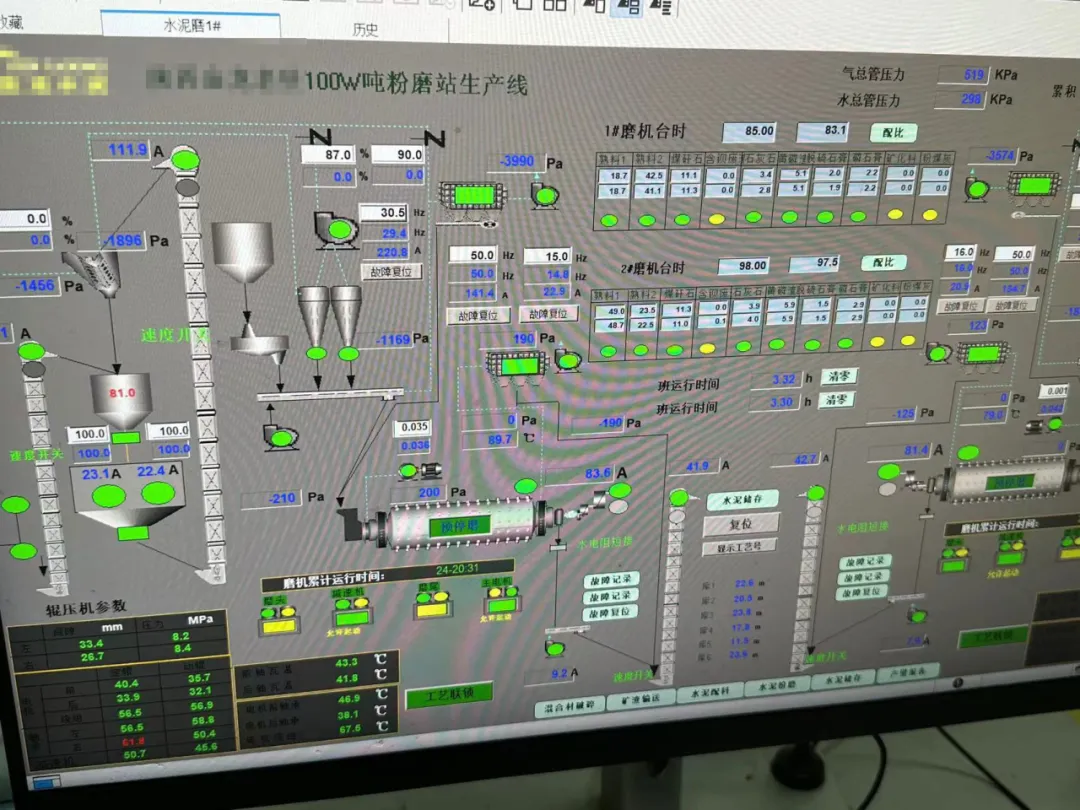

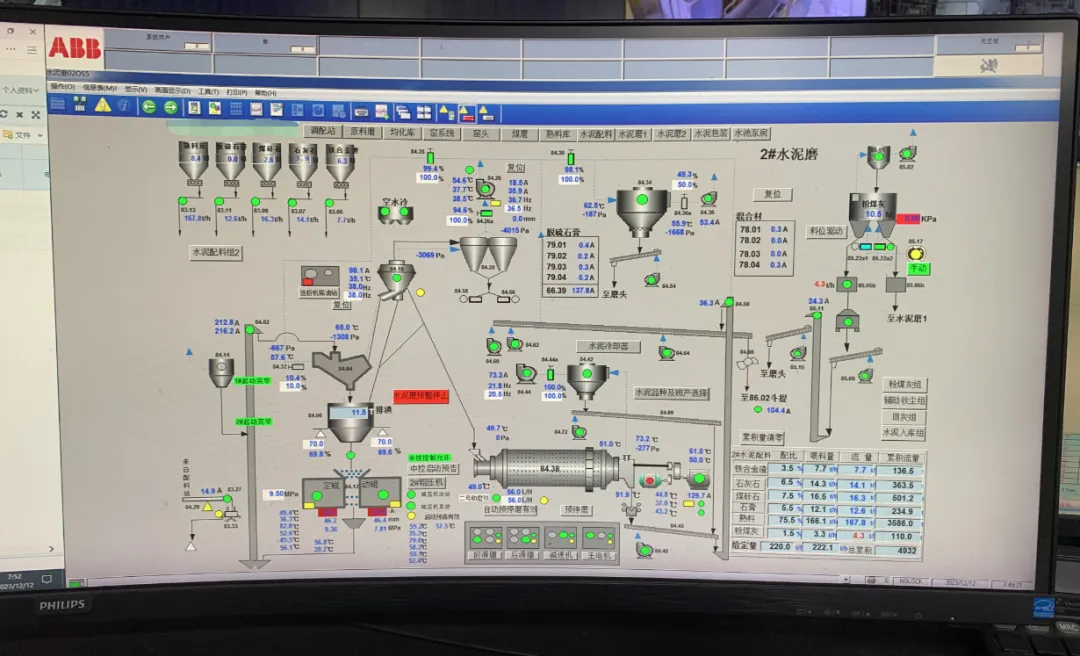

图:使用钢球钢锻中控运行画面

图:使用陶瓷球中控运行画面

陕西某水泥厂1台水泥磨第三仓使用新余志宏第三代特种陶瓷球,技改前电耗为29.44度,技改后正常运行一个月电耗下降4.8度。

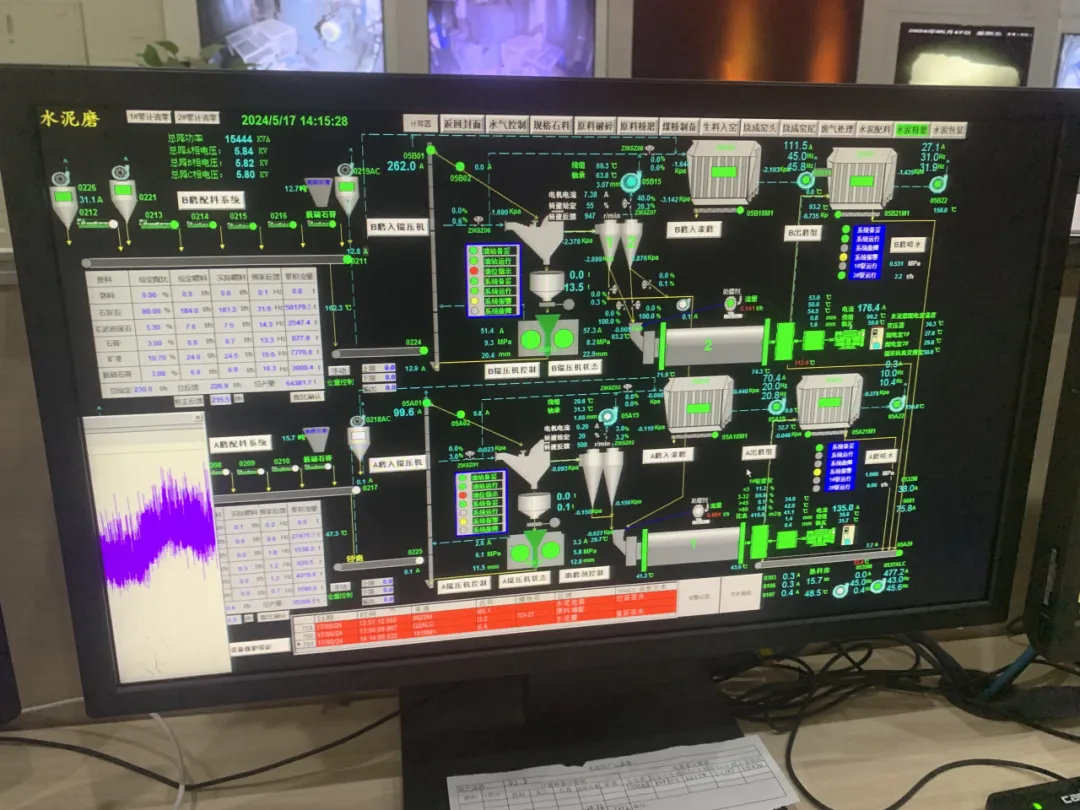

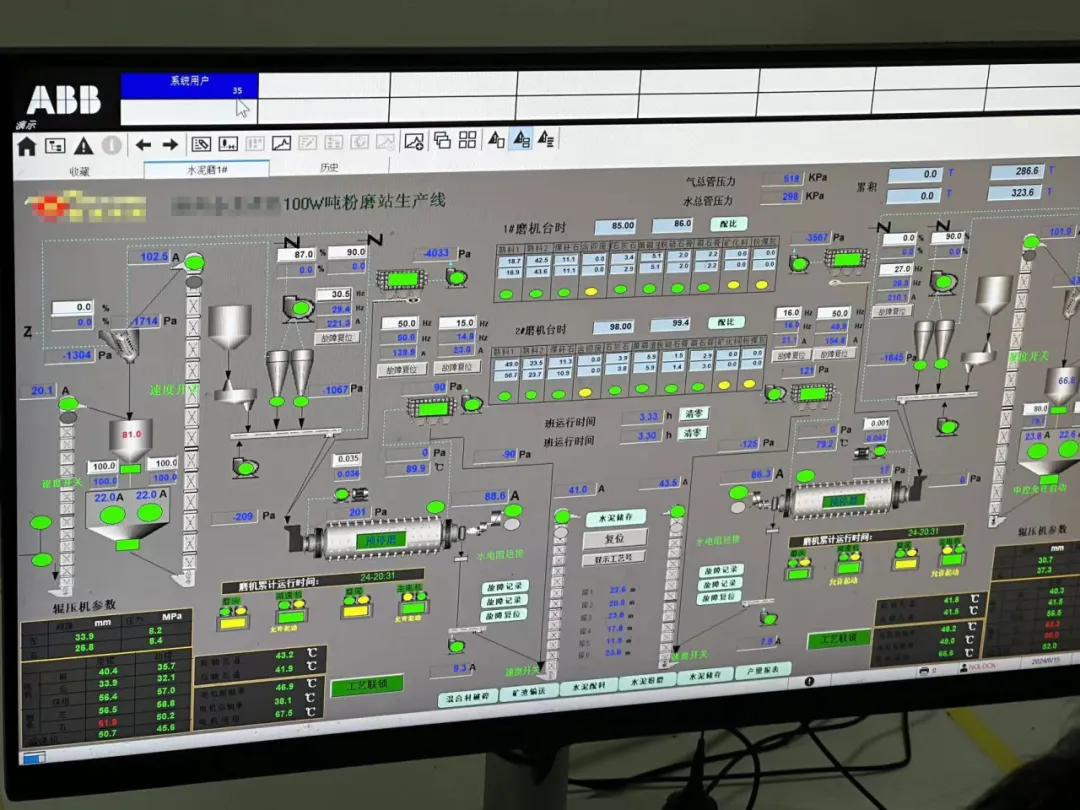

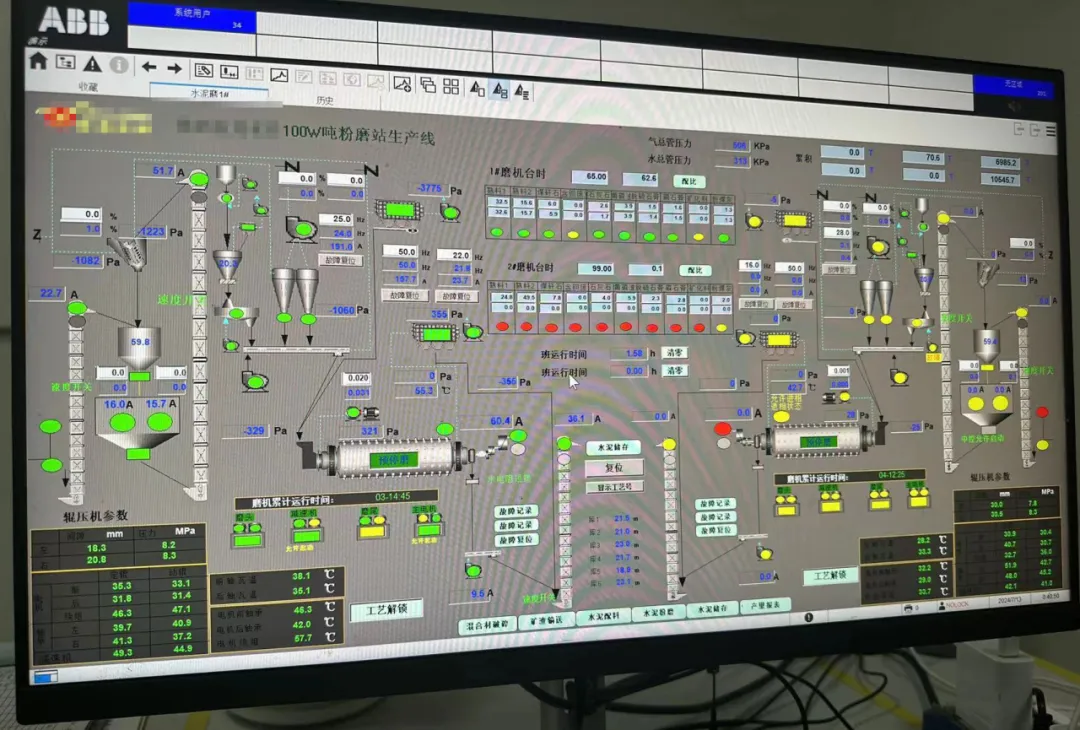

图:使用钢球钢锻中控运行画面

图:使用陶瓷球中控运行画面

广西某水泥企业水泥磨磨内改造项目技改前水泥工序电耗为28.22kwh/t,技改后水泥工序电耗为24.44kwh/t, 电耗较更换前下降了3.78kwh/t。

使用钢球钢锻磨机运行电流169A

使用特种陶瓷球磨机运行电流129A

志宏新材第三代特种陶瓷球和技术服务介绍

新余志宏新材料有限公司第三代特种陶瓷球与普通高铝陶瓷球相比,具备破球率低、抗压强度高、损耗低、平均比重高等优势。

1、破球率低:破球率≤0.3%,与普通高铝陶瓷球破球率≤1%相比,下降300%以上。

2、抗压强度高:与普通高铝陶瓷球相比抗压强度提高1倍及以上,大大降低了陶瓷球的破球率,进一步提高了陶瓷球的长期抗破碎疲劳强度。

3、损耗低:单仓吨水泥损磨<10克/吨。

4、比重高:平均比重≥3.75g/cm³,远高于普通陶瓷球3.3~3.6g/cm³标准。据实践经验总结,陶瓷球平均比重每提高0.05g/cm³,提高5%~10%研磨能力,提高1%~3%水泥台时产量。

志宏新材特种陶瓷球技术服务特点

1、技术服务措施:粉磨系统优化+特种陶瓷球+技术服务。

2、技术服务效果:水泥粉磨工段电耗下降≥2.5度/吨,基本不降台时产量;水渣、粉煤灰和掺合矿粉等超细研磨电耗下降≥5度/吨,确保不降低台时产量。

3、使用特种陶瓷球风险承诺:无效退款、退货!