陶瓷研磨体在水泥粉磨系统能够实现节电的核心在于陶瓷研磨体质量的降低带来的磨机负荷降低。但是,任何设备与材料的应用都是有条件的,实现粉磨系统节电,必须针对粉磨系统存在问题进行分析、处理。

一、陶瓷研磨体与水泥粉磨系统节能

1、陶瓷研磨体粉磨节电技术核心

从陶瓷研磨体的性能来讲,无机非金属材料---Al2O3陶瓷材料容易碎,韧性不如金属的好。它的密度基本在3.6--3.8g/cm3,相当于金属(7.8g/cm3)的一半。原来磨机的填充率都是30-33左右,现在在同一台磨机上使用陶瓷球的话填充率要在40以上,甚至接近45。在相同填充率时,装载量要比金属研磨体低50%左右,大幅度降低了管磨机主电机驱动负荷(运行电流及驱动功率显着降低),以此实现节电。

另外,使用陶瓷研磨体后,主电机及主减速机工作寿命有了显着提高。

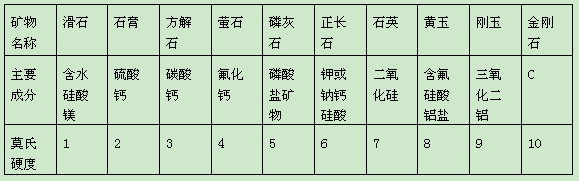

Al2O3陶瓷材料具有重量轻、硬度高(HRA8590)的特点,如上表所示,莫氏硬度接近9级(刚玉质),抗压强度≥850Mpa、耐磨性是ZGMn13材料的266倍、是高铬铸铁的171.5倍,硬度非常好。

2、根据我们了解到的,现在多家水泥企业磨机细磨仓应用结果表明,使用陶瓷研磨体后节电幅度一般平均在 4kW·h/t—6kW·h/t之间,也有的企业磨制P. ΙΙ52.5或P.O52.5高等级水泥时,节电幅度更大一些,在6kW·h/t—8kW·h/t之间。生产高标水泥的时候节电幅度会更大是因为水分很少,研磨不会受到缓冲。

3、说起陶瓷研磨体在水泥粉磨系统的应用,还需要提一下陶瓷研磨体对水溶性铬含量的控制,水泥管磨机应用高铝质陶瓷研磨体时,不会对水泥实物质量产生影响、无铬污染。

4、目前存在并亟待解决的技术问题:

4.1 降产

应用陶瓷研磨体后,如果不对系统进行优化,降产幅度一般为10%甚至>15% 。降产幅度跟前期系统的一些优化有关,系统优化没有做到位降产幅度就比较大。更换陶瓷研磨体不是仅仅把它倒出来,换上去,应该是先把整个系统所有需要优化的细节全部做完,然后再把陶瓷研磨体放上去。这些细节包括辊压机的做功能力,分解设备的性能。

4.2 破损率

陶瓷材料硬度高,虽耐磨性能优良,但韧性较差;需要从配方、成型 等工序进行优化,降低破损率。

4.3 陶瓷球与陶瓷锻规格仍需健全。