在水泥企业,许多人都错误的认为:“陶瓷球应用没什么技术,不就是把球磨机尾仓的钢锻倒出来、换上陶瓷球吗?”实际上,这么做的后果,就只能把粉磨系统的台时产量一降再降。原因很简单,不降低产量,出磨物料中合格的水泥成品含量太少,要保证水泥产品质量(细度、比表面积)达到内控指标,就得降低产量。好多在水泥粉磨车间工作十几年或几十年的员工,开始都不相信这个现实,按使用钢球、钢锻的“经验”,对待陶瓷球的应用,球磨机台时产量一下子就降了20%~30%;再多加陶瓷球,问题也得不到解决。只有此时,各位才不得不承认:“应用陶瓷球,既要粉磨系统节电、又不能降低水泥的产、质量,同志还需努力!”这正是陶瓷球应用技术的科技含量所在。

陶瓷球的硬度、耐磨性能,都不亚于钢球,我们通过多次小磨试验,都证实了这一点:在“相同规格、相同装载量、相同粉磨时间”的条件下,陶瓷研磨体与钢球粉磨水泥的产、质量,基本持平。为什么进了大磨,差异就显现出来呢?究其原因主要有两点:

1.陶瓷球容重为2.2t/m3,而钢球容重为4.5t/m3;在球磨机同一仓位内,陶瓷球一般做不到与钢球、钢锻有“相同装载量”;如果装载量相同,陶瓷球的体积(或填充率)就得是钢球、钢锻的2倍。然而,球磨机磨内填充率的限值:必须小于50%;否则,会引起研磨体窜仓和影响磨内通风。所以,容重轻,是陶瓷球节电的“本钱”,同时又是“不可超限”的弊端。

2.干法粉磨水泥的球磨机,是磨头加料、磨尾出料的连续性工作设备;物料从进口到出口,一般在磨内停留时间只有18~20分钟;大型球磨机的尾仓长度为8~9米,物料最长的停留时间都在10~15分钟之内;陶瓷球受填充率所限、装载量无法增加,粉磨时间又不可能延长,要想把物料磨细、符合企业内控指标要求,这就是难题:陶瓷球的研磨能力与钢球、钢锻不在一个数量级上。

换句话说,陶瓷球不能与钢球、钢锻在“同一起跑线上”比赛,必须要向前仓的钢球、甚至延伸到磨前的预粉碎(辊压机)系统“借力”,让进入尾仓的物料比装钢球、钢锻时更细;没有前面的帮助,它在尾仓必然“掉链子”;在应用陶瓷球之前,如果这两点没看清、没想通,球磨机“减产”,那就在意料之中。

在研磨体改换陶瓷球之前,最好是把磨内各仓都清理干净,按新的级配方案重新装球。如果生产不允许停磨时间过长,我们一定要打开磨门,进入球磨机内,测量一下各仓研磨体的实际填充率(计算实际装载量),一仓长度应≥3.5m。

经过多次大磨试验,在入磨粒度≤5mm的水泥粉磨系统,我们摸索出一套简单的解决办法:“空高操作法”;即:维持平均球径基本不变、在使用陶瓷球的前一仓(钢球仓)内补球,直至仓内的高径比H/Di(研磨体表面的空间高度H与有效内径Di之比)达到适宜的目标范围:0.55(上限)~0.60(下限),它所对应的填充率上限约为43%,下限约为37%;过低无力,过高无益。这样,只要尾仓陶瓷球的装载量,达到原来尾仓钢锻(或小钢球)装载量的60%~70%,预期目标就会实现,水泥粉磨系统的台时产量就不会降低或仅仅略有降低(≤5%原产量)。

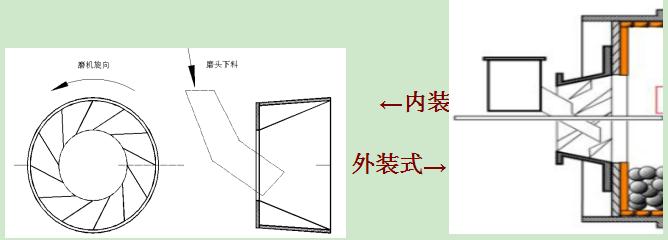

有些水泥企业反映,他们的球磨机钢球填充率超过30%后,球加不进去,原因在于:部分国产球磨机设计时,都是以金属研磨体(钢球、钢锻)为参照物,一仓装载量要服从冲击粉碎的需要,填充率一般都不超过30%,否则,钢球形不成抛落状态,冲击力达不到工艺要求。因此,没有考虑今后填充率提高的需要,磨头进料口设计尺寸偏大。如果是这样的磨机,那么就应该在使用陶瓷球之前,对进料口适当进行改造,增加一段进料螺旋、缩小进料口开度,才能加进钢球。